1前言

大型水轮机转轮叶片的五轴联动数控加工技术,是表征水轮机制造达到当今世界先进水平的重要标志之一。转轮叶片是水轮机的关键部件,其制造质量对机组的效率等水力性能有直接的影响。叶片的数控加工涉及多方面的高新工艺技术,国内只有哈尔滨电机厂和东方电机厂经多年探索、引进技术和研究开发,掌握了这项技术,国外也仅有法国ALSTOM、挪威GE、加拿大GE、德国VOITH、日本日立公司等对此项制造工艺掌握得比较好。由于对水轮机制造质量的要求越来越高,所以叶片的数控加工成为对机组订货的关键技术要求。特别是作为当今国际混流式水轮机单机容量最大的、世界瞩目的三峡水轮机,对转轮叶片数控加工提出了更高的要求,可以说叶片数控加工对提高我国电站设备制造水平,迈人世界先进技术行列意义重大。

2 叶片加工现状

水轮机有混流式、轴流式、贯流式等几种,国内水轮机叶片制造长期采用砂型铸造,经手工铲磨成型和采用立体样板检测的工艺方法,近年来发展了叶片模压成型后铲磨、模压成型后再加工和铸造成型后数控加工技术。手工铲磨的方式,不但劳动环境恶劣,劳动强度大,效率低,而且叶片型面质量差,降低了水轮机的效率。哈尔滨电机厂有限责任公司较早开始对数控加工叶片的编程、装夹、加工、刀具和测量等方面进行研究,并于1996年引进了大型数控龙门铣床和相应的CAD/CAM软件。采用五轴联动数控加工技术,至今已完成了天生桥电站、柘林电站、新丰江电站混流式水轮机叶片和木京电站轴流式水轮机叶片的数控加工,并为三峡水轮机叶片的加工打下良好的基础。

3 关键技术和工艺实施

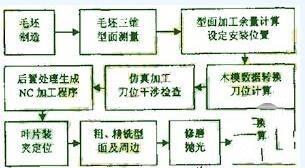

3.1 叶片数控加工工艺流程

叶片数控加工工艺流程见附图。

3.2五轴联动数控编程技术

叶片型面测量

由于浇铸毛坯分布的加工余量不一致,采用三维测量机进行毛坯的三维型面测量,选择高效、便于计算机数据采集处理租基准变换的测量方法,达到余量均布的最佳装夹位置。

曲面造型

根据原始数据造出叶片的三维型面,满足下一步生成数控加工的代码程序需求。

刀位轨迹计算

根据读入叶片造型后的三维型面数据,设定加工型面、切削参量和刀具数据,进行刀位轨迹计算。

刀位轨迹仿真和刀具干涉检查

根据刀位轨迹在计算机上对图形进行模拟加工,并检查刀具干涉情况,保证真机加工时安全运行。

后置处理

对刀位轨迹进行后置处理,生成特定机床的NC代码加工程序。

3.3加工工艺过程

加工设备

为实施叶片加工,购进德国瓦德利希·柯宝公司生产的PMC5500AG数控龙门铣床。机床主机功率100kW,工作台尺寸4.5m×13m,配置了目前世界上功率最大的五轴数控万能铣头,采用SIEMENSS 840C数控系统,并引进了CAMAND软件,提供了数控加工叶片的设备条件。

毛胚质量的控制

叶片为铸造结构,材料为0Cr13Ni5Mo马氏体不锈钢。将叶片进行粗磨,去除夹砂,避免损害刀具,再进行UT、MT探伤,检查缺陷状况。

由于叶片铸造质量不好及余量不均,要求对叶片正、背面加工余量、周边余量进行控制,减少数控加工的工时。用经纬仪测量叶片正、背面加工余量,在叶片的正、背面标志测量和加工找正用的3个定位基准点及其坐标值,并将测量数据用磁盘的形式传给下序。

叶片装夹

叶片外形不规则,尤其混流式转轮的叶片是没有任何基准的自由曲面,其装夹方式的研究是实施编程、加工首先要解决的问题。德国VOITH公司对轴流式转轮叶片采用轴外径和法兰定位、立式装夹方式,混流式叶片采用可调转向头千斤顶定位、真空吸盘夹紧方式。真空吸盘夹紧需对吸附部位磨光预处理,另外系统部件占据面积大。在数控龙门铣验收叶片加工工艺准备中,采用正、背面胎具定位、搭焊块搭焊和螺钉把台的夹紧方式,具有经济、高效、操作简便的特点,挪威GE公司等也采用此方式。装夹定位方式对确定工件参考点,实施找正,防止叶片正、背型面错位影响重大。

叶片的找正、测量

用数控机床铣轴测量装在胎具上的叶片3个定位基准点的坐标值,并在胎具上设定参照点进行找正。采用RENISHAW测量系统,开发应用于三维曲面的叶片测量,为加工后的叶型检测提供了先进的技术。

工件的编程

应用前述编程技术,编制加工叶片正、背面,进、出水边,上冠、下环坡口的程序。

叶片的加工

叶片加工部位为正、背型面、进出水边和上下焊接坡口。使用的刀具为粗、精面铣刀、螺旋立铣刀、球头铣刀、插铣刀等,

采用顺铣加冷却液的铣削加工方式。进给方向选择沿叶片造型的参数线,对刀具直径和干涉要求等铣削性能有利。

铣削宽度的确定和表面加工质量与加工效率互为影响,由于铣刀在法向矢量方向倾斜加工,加工后工件表面呈微凹弧形,每刀铣削宽度愈大,铣削残留的波峰、波谷的绝对值愈大,下序抛光工作量也就愈大。因此需合理确定每条程序段运行排刀的宽度。

3.4高效数控刀具的开发应用

叶片数控加工成本昂贵,以柘林电站水轮机叶片加工为例.每个叶片展开面积约10m2,需加工5天,机组共有13个叶片,整台份加工周期两个月以上,数控龙门铣床工时费每小时约千元,则加工费上百万元。可见提高加工效率、降低加工成本的意义特别重大,研究和采用高效数控刀具及加工方法,是需要解决的关键技术之一。

开发国产面铣刀

为适应不锈钢材料叶片的加工,采用平装刀片结构,上压式夹紧,主偏角75。和双正前角的刀体设计新结构。经与国内工具厂家合作研制成功,并形成系列。改善了不锈钢韧性大,不易断屑、排屑的状况,改变了双负前角面铣刀、不同主偏角刀片与刀体混用的不合理铣削状况。

试验优选铣刀片

解决不锈钢难加工的问题,刀具性能的关键是刀片的性能,国产刀片与国外有相当大的差距。国外通过改变材料成分、采用超细晶粒、开发刀片涂层技术、研制刀片槽型等,使硬质合金刀片的硬度与韧性得到相当大的改善,刀具耐用度可达国产刀具的十几倍。经对国内株洲、自贡、上海、陕西等硬质合金制造厂家的YS25、YT535、YG532、YG546、YG726、YG813、M2、P25、SC30等牌号刀片,以及对国外如瑞典山特维克4030和235、德国瓦尔特WTA51和WTL71、美国肯纳K68、以色列依斯卡IC328、日立CY250和HC844、三菱UP20M和F620等刀片进行大量的试验,优选了高耐用度、高效率的刀片,满足了叶片正常铣削的要求。

研制开发新型面铣刀

为解决由于叶型加工余量不一、粗铣空行程的现象,与哈尔滨理工大学和国内工具厂合作,研制了双层刀片阶梯刀齿结构的面铣刀,实现倍量切深。

采用插铣加工技术

试验并购入国外新型插铣刀,采用最新的插铣加工方式,提高进出水边的铣削效率。

螺旋立铣刀配置

国产螺旋立铣刀刀片影响切削效率,优选国外刀片型号、牌号,配置到国产刀体上,提高周边加工效率。

优选铣削参量

切削线速度的选择对不锈钢叶片材料的加工影响较大,大切深、大进给、高速铣削无疑有利于提高加工效率,但受刀具寿命、机床、装夹等条件限制,需进行铣削参量的优选。

4 结论

天生桥、柘林、新丰江电站水轮机混流式叶片加工成功,标志着哈尔滨电机厂有限责任公司五轴联动数控加工叶片工艺已达到国际先进水平。叶片数控加工工艺技术的创新,对提高加工质量、加工效率和降低工具费用经济效益显著。以三峡水轮机为例,叶片型面单面展开面积约20m2,每台15个叶片,每件毛重23t,加工周期预计5~6个月。若工艺、刀具改进,提高效率20%,可节约工时、刀具费用上百万元。叶片数控加工使转轮出力效率每提高1个百分点,都将带来巨大的经济效益。

(审核编辑: 智汇小新)