一、引言

液力偶合器利用流体来传递动力,相当于一个柔性的联轴器。外壳与泵轮连接成一个整体,涡轮与工作机械的轴连接。电动机的动力经外壳、泵轮传给流体,转变为流体的动能,流体推动涡轮旋转,从而带动工作机械运动。液力偶合器外壳〔以下简称外壳〕是一个中空的盘类传动件,要求具有较高的强度和良好的密封性能。同类型、不同规格的液力偶合器,其外壳的结构相似、技术要求相同。图1所示为某外壳的零件图,主体材料为铸造铝硅合金,与电动机连接部分的材料为45钢,铸造时镶嵌于基体的右端处,内腔与外表面均为曲面,形状复杂,由铸造方法获得,不需加工。外壳的左端面c为轴向设计基准,φ258h7轴心线a为径向设计基准,其中φ38h7(b面)对φ258h7(a面)的同轴度为φ0.03mm,对左端面c的垂直度为0.02 mm;外壳圆周均布的16个φ8.5孔要求对a、c两个基准面的位置度φ0.10 mm;加工表面的表面粗糙度的最高要求为ra3.2μm。

外壳数控加工的实质是批量不大、结构相似零件的数控加工。从结构和技术要求分析,外壳是一般的数控加工零件,数控加工的主要问题是效率。追求高生产效率是机械加工永恒的主题,数控加工也不例外。针对外壳数控加工的效率,作者从分析机床)刀具)零件组成的工艺系统入手,研究了外壳数控加工工艺路线、切削用量、走刀路线、安装找正方法和编程方法等对数控加工效率的影响。

二、采用高效的数控加工工艺路线

工艺路线是数控加工的总体方案,直接影响零件的加工质量和效率。制订数控加工工艺路线必须根据企业的条件,仔细分析机床-刀具-零件组成的工艺系统,特别是机床。数控机床自动化程度高,可换刀,能连续进行多种表面的加工,但加工费用高。外壳类似于中空的盘类零件,加工表面多般为回转表面、端面以及小孔。基于效率考虑,工序应集中安排,最好在一道工序中完成所有的加工任务。如果在车削中心或卧式加工中心加工,可以基准面a和c为精基准完成外壳加工,其中径向孔和斜向孔需用动力头。用粗基准定位加工基准面a和c时,找正工作量大、切削工作量小时,应选用普通车;反之,应选数控车。如果没有上述设备,小孔只能在立式加工中心或数控铣床上加工,工艺路线较长,效率较差。总之,高效的数控加工工艺路线应尽可能短、工序应集中,减少安装、找正的工作量,提高效率;以粗基准定位加工时,应以效率作为选择数控加工的依据。

三、采用高效的切削用量和找正方法

1.采用大的切削用量、高切削性能的刀具进行加工,特别是高速切削

由于数控机床具有刚性好、主轴转速高、进给速度快、加速度大和防护性好的特点,为采用大切削用量提供了一个良好的加工平台。数控机床的这些特点比普通机床占有很大的优势,只有采用大切削用量才能在提高生产率方面发挥它的优势。因此,应采用高的切削速度、大的背吃刀量,以及在保证表面粗糙度要求的前提下采用大进给量。采用大切削用量的核心提高切削速度,尽可能采用高速切削。因为高速切削加工时间短,工效高,成本低;高速排出的切屑带走了大量的切削热,且传热时间短,工件温升低,内应力和热变形小,精度高;切削系统的工作频率远离机床的低阶固有频率,工件的表面粗糙度好;可加工淬硬钢(hrc45~65),取代电加工和磨削加工;可省去切削液,实现干切削加工;可加工刚性较差的零件和薄壁零件。

数控机床能否发挥应有的作用,关键在刀具的应用,这是业内的共识。现在有些企业,虽然添置了价格昂贵的数控机床,却舍不得添置先进的刀具,不能很好地发挥数控机床的作用,得不到应有的经济回报,这是值得深思的。选择刀具,主要是选择刀具的材料和结构。近年来,刀具材料的性能突飞猛进,对金属切削技术发展的贡献越来越大,值得特别重视。刀具材料应根据数控机床的特性和工件材料综合考虑,既要使数控机床充分发挥其优势,又不能过分地追求刀具材料的高性能,使刀具成本过高。还要使刀具材料与工件材料合理匹配,防止引起大的化学磨损,降低刀具的寿命。为此,选择刀具材料时建议参考表1)1。图1所示外壳零件选用涂层硬质合金刀具,其性价比高,加工效率比传统刀具提高很多。

2.采用高效的找正方法

每加工一个零件,都要进行找正,即确定编程坐标原点在机床坐标系中的坐标。找正方法选择的好坏,直接影响数控加工零件的精度和生产效率。在数控加工中常用的找正方法有试切法、对刀仪法、寻边器法、百分表法、千分表法和三微测头法。试切法和对刀仪法一般用于数控车,寻边器法、百分表法、千分表法和三微测头法主要用于数控铣、加工中心。根据外壳的精度和效率,数控车选试切法较好,数控铣、加工中心选寻边器法、z坐标用对刀仪较好。

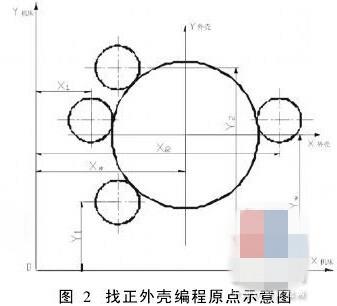

外壳用寻边器法找正的原理如图2所示。因538h7孔较小,最好用5290外圆柱面作找正基准〔要保证与a、c面的位置精度〕。找正时要频繁地进行靠边接触,记录坐标值,计算坐标值和将坐标值输入数控系统等工作,工作繁杂,易出错,效率低。为了解决找正的效率问题,用宏程序编制程序,自动设定工件坐标。具体的做法是,数控系统中工件坐标原点在机床坐标系的坐标值是由g54~g59几个指令设定的,选其中一个,如g55将编制的程序预先输入数控系统,找正时调出该程序,系统能自动记录寻边器测得的x1、x2、y1和y2的值,并自动计算xw和yw,设定工件坐标。(有关细节及数控程序见“宏程序在液力偶合器外壳数控加工中的应用”)。

四、采用宏程序编程,减少编程工作量

在数控加工中采用手工编程时,每种规格的外壳分别编制程序,编程的工作量大,程序长而复杂,编制难,检查也难。如果把外壳相似结构的特征参数作为自变量,用宏程序编程,程序长度可缩短,编程质量和效率可大大提高;外壳类零件用宏程序编程的思路是,首先找出外壳类零件的相似结构,其次绘制相似结构简图,如图1外壳的圆周孔16-5815,为零件的一种相似结构,它的结构简图如图3,最后设置自变量,编制宏程序本体,将宏程序本体嵌入主程序,加工时用调用程序调出即可(有关细节及数控程序见“宏程序在液力偶合器外壳数控加工中的应用”)。

五、结束语

外壳是系列具有相似结构的零件,数控加工时应根据企业的条件,仔细分析机床-刀具-零件组成的工艺系统,选择合理的工艺方法。通过研究,外壳数控加工时采用高效数控加工工艺路线、大切削用量、高性能刀具和宏程序编程,对提高外壳数控加工效率是合适的。

提高数控加工效率,降低加工成本,对数控加工技术的进步,对提高企业的竞争力,具有重要的意义。外壳高效数控加工工艺研究的思路和方法对类似零件的数控加工具有参考价值。

(审核编辑: 智汇小新)