1 前言

特殊工况环境(如高温、腐蚀、辐射、有害气体等)中,具有远程控制与监控功能的机械手不仅可使人脱离恶劣的劳动条件,完成人体不能直接接触或难以接近的特殊作业,而且还能长时间地安全工作,提高生产率和保证产品质量。现代机械手基于主从控制方式,其执行部分常为电机驱动,但此类机械手价格较贵,限制了在一些场合的广泛应用。气动机械手结构简单、功率体积比高、无污染、抗干扰性强。近年来,随着气动技术的迅速发展,气动元件及气动自动化技术已越来越多地应用于机械手中。综合电机驱动与气动的优势,本文提出一种四自由度混合驱动工业机械手结构模型及控制系统,采用电机与气压驱动相结合,利用电机传动控制精度高的特点实现机械手的准确定位,利用气压驱动优势实现快速接近及抓取物料的动作;控制系统以S7—200 PLC为底层设备控制器,上位计算机通过串口与PLC组成监控系统,实现远程分步动作控制和远程循环动作控制等功能,以满足特殊环境下远程操控要求。

2 机械手总体设计

2.1 机械系统设计

从功能角度看,机械手由原动机、执行系统、传动系统、辅助系统和控制系统等几部分组成,在结构总体设计中,传动系统通过对原动机的输出进行运动和动力变换,带动多个执行件动作,以满足系统要求。结构设计基本参数主要有工作空间、运动自由度、有效载荷、运动精度等。依据工作要求,四自由度混合气动机械手工作空间为球体的一部分,采用极坐标形式。除手爪-15°~300开合动作外,需实现机身-90°~90°回转、手臂-45°~10°俯仰、手臂伸缩、手腕-180°~+180°旋转四个自由度,负载能力2 kg。在机械系统设计方案可行性分析中,将各模块功能的拟草求解方案与其他可达到同样目标的可行性方案进行比较择优,列出其形态学矩阵,分析对比各主要传动方式的优缺点及机械手设计具体要求,最终确定各子功能解法为:机身、手腕旋转(采用蜗轮蜗杆机构)、手臂伸缩、手指开合(采用气动装置)、手臂俯仰(采用螺旋副及连杆机构)。机械手传动原理如图1所示。

图1 四自由度混合型气动机械手传动原理

2.2 控制系统设计

控制系统总体设计中,对机械手的位置、速度等进行控制,由于机械手的结构是一个空间开链机构,各关节动作独立,为实现末端点的运动轨迹,需要多关节协调动作。混合型气动机械手采用S7-200 PLC(CPU226CN)进行程序控制,对相邻点之间的运动轨迹不作具体规定,仅控制离散点上工业机械手指的位姿,要求尽快而无超调地实现相邻点间的运动。控制功能模块中,电磁阀、直流电机、触动开关控制功能均由$7-200PLC(CPU226 CN)实现,手臂伸缩长度、手臂俯仰程度、手指开合角度控制均由触动开关控制;机身、手腕旋转角度通过对直流电机的位置控制实现,手臂伸缩均匀移动功能由流量控制阀通过控制气流量实现。系统设置三种控制方式:远程分步动作控制、远程循环动作控制和工业现场控制,前两种控制方式在上位机监控界面上进行操作控制,后一种控制方式在工业现场通过设备控制面板按钮实现。

1 前言

特殊工况环境(如高温、腐蚀、辐射、有害气体等)中,具有远程控制与监控功能的机械手不仅可使人脱离恶劣的劳动条件,完成人体不能直接接触或难以接近的特殊作业,而且还能长时间地安全工作,提高生产率和保证产品质量。现代机械手基于主从控制方式,其执行部分常为电机驱动,但此类机械手价格较贵,限制了在一些场合的广泛应用。气动机械手结构简单、功率体积比高、无污染、抗干扰性强。近年来,随着气动技术的迅速发展,气动元件及气动自动化技术已越来越多地应用于机械手中。综合电机驱动与气动的优势,本文提出一种四自由度混合驱动工业机械手结构模型及控制系统,采用电机与气压驱动相结合,利用电机传动控制精度高的特点实现机械手的准确定位,利用气压驱动优势实现快速接近及抓取物料的动作;控制系统以S7—200 PLC为底层设备控制器,上位计算机通过串口与PLC组成监控系统,实现远程分步动作控制和远程循环动作控制等功能,以满足特殊环境下远程操控要求。

2 机械手总体设计

2.1 机械系统设计

从功能角度看,机械手由原动机、执行系统、传动系统、辅助系统和控制系统等几部分组成,在结构总体设计中,传动系统通过对原动机的输出进行运动和动力变换,带动多个执行件动作,以满足系统要求。结构设计基本参数主要有工作空间、运动自由度、有效载荷、运动精度等。依据工作要求,四自由度混合气动机械手工作空间为球体的一部分,采用极坐标形式。除手爪-15°~300开合动作外,需实现机身-90°~90°回转、手臂-45°~10°俯仰、手臂伸缩、手腕-180°~+180°旋转四个自由度,负载能力2 kg。在机械系统设计方案可行性分析中,将各模块功能的拟草求解方案与其他可达到同样目标的可行性方案进行比较择优,列出其形态学矩阵,分析对比各主要传动方式的优缺点及机械手设计具体要求,最终确定各子功能解法为:机身、手腕旋转(采用蜗轮蜗杆机构)、手臂伸缩、手指开合(采用气动装置)、手臂俯仰(采用螺旋副及连杆机构)。机械手传动原理如图1所示。

图1 四自由度混合型气动机械手传动原理

2.2 控制系统设计

控制系统总体设计中,对机械手的位置、速度等进行控制,由于机械手的结构是一个空间开链机构,各关节动作独立,为实现末端点的运动轨迹,需要多关节协调动作。混合型气动机械手采用S7-200 PLC(CPU226CN)进行程序控制,对相邻点之间的运动轨迹不作具体规定,仅控制离散点上工业机械手指的位姿,要求尽快而无超调地实现相邻点间的运动。控制功能模块中,电磁阀、直流电机、触动开关控制功能均由$7-200PLC(CPU226 CN)实现,手臂伸缩长度、手臂俯仰程度、手指开合角度控制均由触动开关控制;机身、手腕旋转角度通过对直流电机的位置控制实现,手臂伸缩均匀移动功能由流量控制阀通过控制气流量实现。系统设置三种控制方式:远程分步动作控制、远程循环动作控制和工业现场控制,前两种控制方式在上位机监控界面上进行操作控制,后一种控制方式在工业现场通过设备控制面板按钮实现。

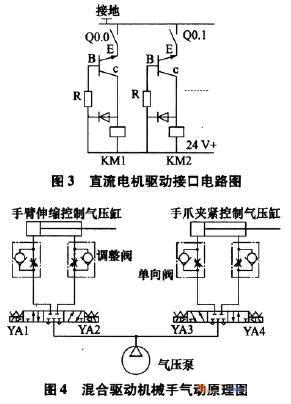

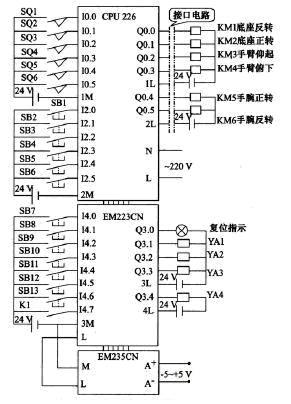

3 机械手动作PLC控制

混合驱动机械手传动系统由底座、旋转台、手臂、手腕和手爪等五部分组成(图1),底座旋转部分由直流电机M1经减速器驱动蜗轮蜗杆4、5带动底座作旋转运动,触动开关SQl、SQ2控制机械手的极限旋转角度。手臂俯仰部分由直流电机M2经减速器2及齿轮传动驱动丝杆旋转,带动螺母作水平方向移动,螺母通过连杆机构带动手臂俯仰,触动开关SQ3、SQ4,通过限定螺母的起始和终止位置,从而限定手臂的最大俯仰角度。手腕旋转部分由直流电机M3经减速后驱动蜗轮蜗杆带动手爪作360。回转及正反转。直流电机驱动控制由PLC的输出端口通过接口电路(图3)实现。手臂的伸缩由气缸驱动完成,气缸伸缩动作由一个三位五通阀控制,通过控制电磁线圈YAl、YA2完成(图4)。YAl通电、YA2断电时,气缸推杆伸出,机械手臂伸长。当YA2通电、YAl断电汽缸推杆缩回,机械手臂变短。触动开关SQ5用于限制手臂的最大伸长量。手爪张合由气缸驱动,通过控制三位五通阀中电磁线圈YA3、YA4的通电状态实现手爪的张合动作,触动开关SQ6用于判断手爪打开的角度。气缸动作的快慢对整个机械手的稳定性有很大影响,迅速动作时的冲击力将使整个机械手震动加大,通过调节气体流速和压强以控制气缸运动的平稳性,本试验中机械手测试气压为0.4 MPa。控制系统PLC接线如图5所示。

图5 PLC控制系统I/O接线图

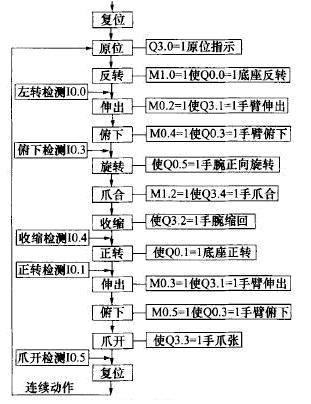

为使程序结构简洁明了,PLC编程中将手动和自动程序分别编成相对独立子程序模块,通过调用指令进行功能选择,自动/手动切换开关用于工作方式的选择。手动操作用于整个运动部分的单独调试操作,自动程序用于使机械手按规定程序循环完成相应动作,其动作流程如图6。

图6混合驱动机械手自动操作流程图

[page]PLC串口监控系统[/page]4 PLC串口监控系统

4.1监控系统组成与工作原理

监控系统底层设备控制器为$7-200 PLC,除主单元CPU226CN外,增加了扩展单元EM223CN和模拟量输入输出单元EM235CN。基本单元模块的RS232异步串行通信口,除作编程口编写PLC程序外,还可与上位机进行数据通信,当PLC的应用程序调试成功后,该通信口基本处于闲置状态。基于此,本监控系统开发中使用该通信口通过PC.PPI编程通信电缆与PC机连接,对PLC进行读写操作,以实现和上位机的通信。系统工作时,$7-200 PLC CPU 226CN单元及EM223CN单元接收工业现场各种传感器信号,通过主单元的串行口连接到Pc机的串口上,使PC机能接收来自监控系统的指令信号。PC机控制信号的输出则通过串口送到PLC中,PLC程序运行结果通过驱动电路控制模型中的直流电机动作。EM235CN单元采集工作现场传来的压力传感器-5V~+5V模拟量电压信号,PLC通过串口读出该模拟量值并在计算机上进行图形显示与存储。

目前对底层设备控制器PLC进行监控常有组态软件、触摸屏监控和第三方软件编制的监控软件,第三方软件编制的监控软件灵活性好、系统投资低、能适用于各种系统,混合型气动机械手监控系统即基于VB语言开发,采用上位机主动的通信方式。PLC内部不需编写专门的通信程序,只把数据存放在相应的数据寄存器中即可,每个数据寄存器对应着物理通信地址,通信时PC机直接对物理通信地址操作。VB中的MSComm控件串口编程可方便地建立串口连接,实现与其他设备的串行通讯,发出命令,交换数据,以及监视和响应串行连接中发生的事件旧]。应用MSComm控件对PLC进行通信时需先初始化端口,$7-200系列PLC与计算机之间的通信采用RS232标准,传输速率9600bp s,偶校验,使用和校验,站号0。初始化后PC与PLC串口按通信协议开始通信,计算机与PLC两者之间的信息交换以“帧”为单位进行的。计算机向PLC发出命令帧,PLC接收到上位机的指令,进行校验,看其是否正确;若正确,则向上位机传送数据(包含首尾校验字节)的响应帧。

4.2 通讯协议

S7—200系列PLC的通讯方式主要有三种:PPI(point-to—point inteffaee)方式、PROFIBUS—DP方式、Freeport(自由口)方式。PPI是一种主.从协议,因目前尚未公开,现场应用中需$7-200与Pc通信时,较多使用自定义的协议与PC通讯H’5’6|。该方式不仅占用了PLC的硬软件资源,而且当PLC通讯口定义为自由通讯时,编程软件不能对其进行监控,给程序调试带来很大麻烦。监控系统开发中,首先通过实验归纳整理获取了PPI协议。

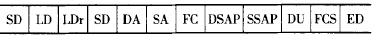

PC与PLC采用主从方式通讯,PC按格式发读写指令,PLC作出接收正确的响应(返回应答数据E5H或F9H),上位机接到此响应则发出确认命令(10 025C 5E 16),PLC再返回给上位机相应数据。代码均为十六进制数。PLC命令格式为:

其中:SD为开始符(68H),LD、LDr为长度(从DA到DU),DA为目的地址,SA为源地址,FC为功能码(6CH或者7CH),DSAP为目的服务存取点,SSAP为源服务存取点,DU为数据单元,FCS为校验和,ED为结束符(16H)。

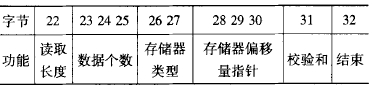

一次读一个数据,读命令均为33个字节。0—21字节相同,从22字节开始,各字节功能为:

其中Byte 22代表读取数据的长度,01为1bit,02为Byte,04为1Word,06为Double Word;Byte 23、24、25为读取数据的个数,Byte23和Byte25固定为0,Byte24配合Byte22来决定读取数据范围;Byte 26为存储器类型,01代表V存储器,00代表其他;Byte 27为存储器区,其含义为:

当一次读多个数据时,前21 Byte与一次读一个数据相同,长度LD、LDr、Byte 14和Bytel8不同;写命令时0—21字节相同,从22字节开始功能如下:

其中写入数据的长度、存储器类型、存储器偏移量与读命令相同,T,C等不能用命令写入。写入位数据时Byte 32为03,其它为04,写人数据的位数为1Bit、1Byte、1Word、Double Word时,Byte 34分别为01H、08H、10H、20H。

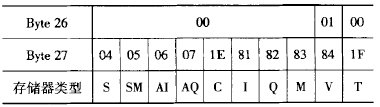

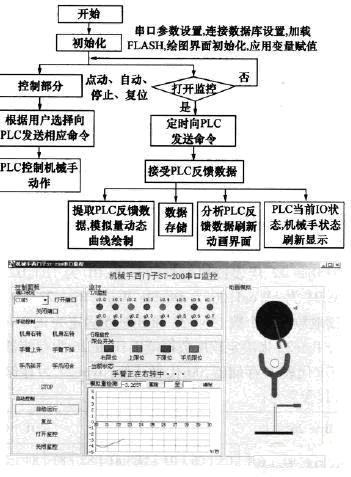

4.3 串口监控

为实现对机械手的各项现场控制要求,监控系统开发中设计了串口选择、点动调整、自动控制、PLCI/O监视、机械手当前运动状态与极限位置监视、同步FLASH动画显示机械手动作、传感器数据实时显示与存储等功能。监控系统工作流程和监控界面如图7。系统工作时,PC机控制端先给PLC控制系统发送“开始指令”和有关系统设置参数,PLC接收到后开始工作并把处理后的数据通过RS232口传到Pc机。当PC机经串口对机械手当前运行状态进行监视时,系统间隔性地向PLC发送读数据命令,PC机收到数据后对其进行分析提取,然后根据数据做出相应判断。本监控系统通过发送读取PLC中IB、QB,VW三块不通区域数据的命令代码,实现对PLC的I/O口、机械手行程开关、传感器的模拟量输入信号(-5~+5V模拟电压信号)的监视。当PC机经串口控制PLC时,在PLC程序的每个硬件控制按钮输入点上并联一个中间寄存器,上位机通过串口向PLC发送写命令指令,将中间寄存器置ON,以间接完成对PLC的控制,从而使VB程序与PLC程序相互结合。

图7监控系统工作流程与界面

5 结论

自动化、工业化进程中,特殊背景环境中使用机械手已成为一种必然的趋势,具有远程控制功能的机械手则可增加系统的安全性,大大节约损耗,提高效率。电机与气压驱动相结合的机械手不仅具有电机传动控制精度高、易准确定位及控制的特点,而且还综合了气压驱动的优势,使机械手便于实现快速接近及抓取物料的动作。以设备控制器为终端、PC机为控制端的主从式计算机实时监控系统在现代工业设备中得到了广泛的应用,以一台上位计算机为主站,以PLC为从站、通过串口基于PPI主从协议方式构建的通信系统可稳定地实现远程操控、实时数据分析、显示、存储及机械手动作实时动画模拟,满足特殊环境下远程操控要求。

(审核编辑: 智汇李)