0 引言

南京理工大学泰州科技学院机械工程学院为提升机械工程及自动化、机械电子等专业实验实训课效果,自行 设 计 开 发 了 教 学 型 柔 性 制 造 系 统 (FMS,即Flexible Manufacturing System)。该系统以工业生产型柔性制造系统为设计蓝本,主要由原料库站、移动小车站、分拣站、加工站、颜色检测站、零件库站、废品库站等分站组成,通过PLC控制与现场总线组态,实现原料出库、材料检测、分拣、加工、喷漆烘干、颜色检测、废品入库、零件入库等整个生产过程的自动控制与组态。加工站为整个系统的重要组成部分,主要包括数控机床(完成工件的加工)、后期处理箱(完成工件的喷漆烘干)、输送系统(完成工件在输送线、数控机床和后期处理箱之间的转移)等硬件设备。本文在简介教学型FMS加工站输送系统结构组成和控制要求的基础上,着重阐述加工站输送系统控制部分的设计。

1 加工站输送系统

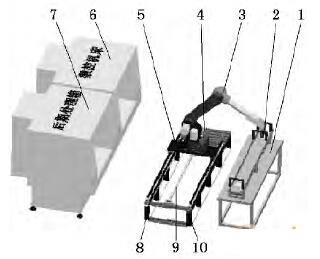

图1为加工站主体结构示意图。工业机器人、交流伺服电机、工作台、导轨副、滚珠丝杠、支架是加工站输送系统的主要组成部件,控制按钮、PLC主控单元、伺服驱动器等电控器件均安装在电控柜内。

加工站输送系统工作流程如下:传送带有待加工工件→工业机器人前行至第一定位点→工业机器人从传送带抓取工件送入数控机床→(机床开始加工)→加工完毕→工业机器人从机床内取工件→工业机器人夹持工件前行至第二定位点→工业机器人将工件送入后期处理箱→(处理箱进行喷漆烘干)→处理完毕→工业机器人从烘箱内取工件并放至传送带上→工业机器人复位至原点。上述工作流程为输送系统单一循环的完整过程。此外,为提高生产效率,综合考虑机床、后期处理箱及传送带工况,可实现工业机器人在原点、数控机床、后期处理箱之间循环移动取放工件。

1-传送带;2-待加工工件;3-工业机器人;4-交流伺服电机;5-工作台;6-数控机床;7-后期处理箱;8-导轨副;9-滚珠丝杠螺母副;10-支架

图1加工站主体结构示意图

2 基本控制系统

本控制系统需完成的主要控制功能有:①工业机器人多点定位控制;②工业机器人在不同定位点实现不同抓取动作的控制。为完成 上 述 控 制 要 求,主 控 单 元 选 用 西 门 子S7-200系列CPU226(DC/DC/DC)型PLC,驱动工作台运行的伺服电机为森创80CB-75C交流伺服电机(自带2500线编码器),配套选用森创MS-0020A型全数字交流伺服驱动器,工件的抓取运送由Kawasaki川崎工业机器人完成。其中,森创80CB-75C型交流伺服电机的额定输出功率为750 W、电机转子惯量为1.03N·m,额定转速为3 000r/min;森创MS-0020A伺服驱动器采用DSP全数字控制方式,6种脉冲输入方式,编码器反馈脉冲可分频输出并具有键盘及LED数码管显示功能。

2.1 多点定位控制

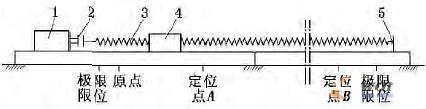

图2为多点定位示意图。按照控制要求,带动工业机器人的工作台需在原点、第一定位点A、第二定位点B之间往复运行。根据运行特点和规律,本定位控制采用相对定位方式,即将下一定位点相对于当前位置的距离作为运行位移量。

1-交流伺服电机;2-联轴器;3-滚珠丝杠;4-工作台;5-轴承

图2 定位点示意图

西门子CPU226两个高速脉冲输出口可分别工作在PTO(脉冲串输出)和PWM(脉宽调制)状态下。在PTO方式中,PLC可生成一个50%占空比脉冲串,用于步进电机或伺服电机的速度和位置的控制。本定位控制即采用PTO高速脉冲输出下的位置控制方式实现:设置伺服驱动器工作于位置脉冲运行模式(参数F00=2),通过接收CPU226Q0.0(或Q0.1)输出口发送的高速脉冲串和Q0.2(或Q0.3)发送的方向电平信号,实现工作台运行距离(由脉冲数决定)和运行方向的控制。

实现工作台多点定位控制的关键点包括:①点与点之间运行距离所对应的脉冲数应精确;②至下一运行点所对应的脉冲数写入状态控制字应及时;③方向控制位改变设定应及时准确。其中,第一点精确脉冲数的确定方法是:完成编码器A、B相反馈脉冲接至CPU226输入端口的硬件接线,利用CPU226的高速计数器(如HSC0),读取并记录状态字HC0的初始值和终止值,两值之差即为起始点与终止点距离所对应的脉冲数。另外两个关键点的控制则通过软件编程实现,可采用高速计数器在中断模式下写入(计数到则中断),也可通过软件编程设置定位点标志位,在工作台到达定位点时执行写入指令,输入新的脉冲计数值和方向控制位。

2.2 工业机器人搬运工件控制

根据整个输送系统的控制要求,工业机器人需要在定位点A、B各执行两次不同的取放工件的动作,共计4次,4次动作轨迹均不相同。本设计通过工业机器人的示教模式完成4段程序的编制,并通过编程分配激活4段程序所需的I/O端口。I口位于工业机器人控制柜内的CN4连接器上,4个I口分别与PLC的4个输出端口连接,见表1。

在实际运行中,工业机器人转为再现运行模式。在再现运行模式下,不同的抓取动作需执行不同的程序,通过PLC向其对应的输出口发送一上升沿脉冲即可完成程序的启动。如,需要工业机器人完成“将工件放至 后 期 处 理 箱 内”动 作,则 在PLC程 序 中 短 时(0.3s~0.5s)置位Q1.3为1即可(若置位时间过长,工业机器人将反复执行当前程序,产生误操作)。

表1 工业机器人与主控PLC端口对应说明

2.3 控制系统硬件设计

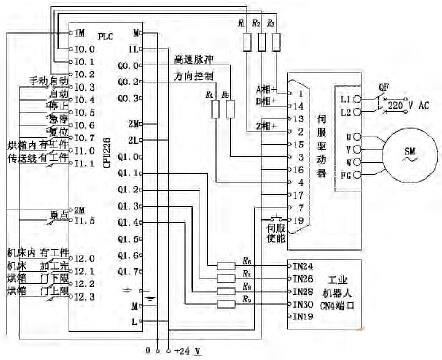

本设计硬件图见图3。图中的R1~R9为限流电阻,阻值均为2kΩ。

图3 硬件接线示意图

2.4 控制系统软件设计

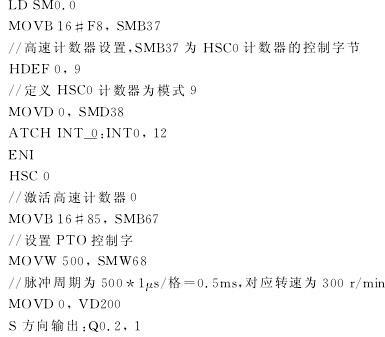

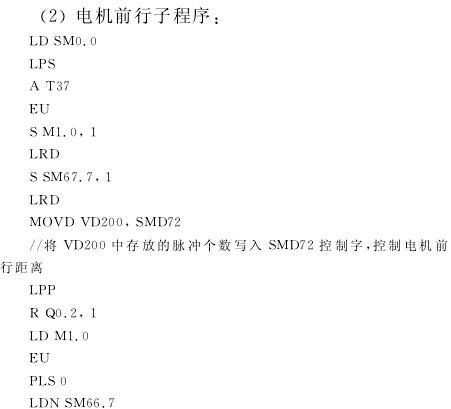

本设计控制程序由主程序以及5个子程序组成。5个子程序分别为初始化子程序、电机前行子程序、电机复位子程序、手动子程序、自动子程序和中断子程序。部分程序如下:

(1)初始化子程序:

3 结束语

本控制系统经反复运行验证,可实现加工站输送系统手动单循环、自动多循环的运行控制。本输送系统的创新之处在于采用交流伺服系统实现工业机器人的多点精确定位,同时将工业机器人作为工件运送机构而非普通的机械手。实际应用中,通过对工业机器人的编程控制,可自由地实现机器人移送工件的速度控制、移送轨迹调整等,满足了实践教学要求。

(审核编辑: 沧海一土)