1 前言

数控程序的编写对于数控加工至关重要。一般加工程序的来源有两个:对于几何形状比较简单的平面类零件,计算简单,编程量小,手工编程比较容易实现;而对于形状复杂的零件,手工编程不仅效率低,出错率高,有的甚至无法编出程序。因此,借助于CAM数控软件自动生成加工程序成为大多数数控操作人员的首选。

以计算机辅助设计为基础进行自动编程时,编程人员首先要对零件图样进行工艺分析,然后利用计算机辅助设计或自动编程数控软件本身的零件造型功能,构造出零件几何形状,还需利用数控软件的计算机辅助制造功能,完成工艺方案的确定、切削用量的选择、刀具参数的设定等,并自动计算生成刀位轨迹文件及利用后置处理功能生成特定数控系统用加工程序。目前,任何一款用于数控铣削加工程序自动生成的数控软件都价格不菲。现提出一种将数控线切割自动编程数控软件应用于数控铣削加工编程的方法,该方法非常适合于形状复杂的平面类零件的数控铣削加工。

2 线切割加工程序的生成

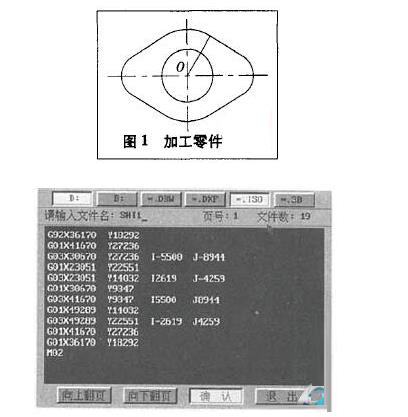

以汉川机床有限公司开发的数控线切割加工程序自动生成数控软件(版本号3.O)为例,图1是待线切割加工的零件,穿丝点位于图形的中心D点,逆时针加工图形的外轮廓。生成加工程序的操作过程如下:(1)在AutoCAD2000中画出要加工的零件图,保存为*.DxF格式,(2)在自动数控软件生成程序中打开该图,选择好入刀点和加工路径。(3)生成加工程序,保存为*.ISO文件。(4)打开该文件,如图2所示。

3 线切割与数控铣削加工程序的比较

同数控铣削加工程序相比,线切割加工程序只包含了钼丝的平面运动轨迹信息,这跟铣削加工时铣刀的轴线运动轨迹完全相同。所不同的是:线切割加工程序无需z轴运动信息、刀具旋向、切削用量信息和机床辅助指令信息。因此,要想把线切割加工程序进行修改,应用于数控铣削加工,必须在指令中加入这些信息。

4 程序可读性问题的解决

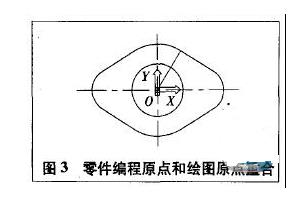

由于在绘制零件图时零件的位置是随意确定的,因此零件上各点的坐标都是相对于绘图的原点的,和实际的编程原点存在着坐标平移。从图2的加工程序中可以很清楚地发现,这样生成的线切割加工程序不易读懂。因此,在程序中加入z轴运动指令、切削用量参数、刀补信息和机床辅助指令信息时就容易出错。解决方法就是在画图时首先要定标,即考虑零件的摆放位置,使零件的编程原点和AutoCAD2000的绘图原点重合,如图3所示。显然,通过这样的处理后自动生成的程序(图4所示)就很容易读懂。

5 铣削加工程序的编写

在生成了易懂的线切割加工程序后,在轨迹程序中加入铣刀z轴运动指令、刀补信息、切削用量信息和机床辅助指令信息,即形成数控铣削加工程序。以加工图1零件外轮廓为例,程序如下:

N01 G90G54G17T1 D1 G00XOY0: Z5: N02 G42 X5.5 Y8.944: N03 G01 Z-2M3 S600F50: N04 G03 X-5.5 Y8.944 I-5.5 J-8.944 F60; N05 G0l X-13.1 19 Y4.259 F100: N06 G03 X-13.1 19 Y-4.259 12.619 J-4.259 F60: N07 G01 X-5..5 Y-8.944 F100: N08 G03 X5.500 Y-8.944 15.500 J8.944 F60: N09 G01 X13.1 19 Y-4.259 F100: N10 G03 X13.1 19 Y4.259 I-2.619 J4.259 F60: N11 G01 X5.5 Y8.944 F100: N12 G002100: N13M05: N14M02:

6 结论

本文提出了一种应用线切割编程数控软件编写数控铣削加工程序的方法。实践表明,该方法用于编写数控铣削加工程序,非常简单、实用。

(审核编辑: 智汇胡妮)