0 前言

随着冶金钢铁及汽车行业的迅猛发展,对金属板材的精度要求越来越高。为了能压制出高精度的板材,轧辊的质量就显得尤为重要。其中轧辊的表面精度是决定板材精度的最主要因素,所以轧辊的测量与控制也显得非常重要。目前国内外轧辊测量方法总体上分为2大类,第一类是由于轧钢在线磨辊(ORG)技术的出现,产生了在线辊形测量技术;第二类是轧辊修磨及轧辊生产中的轧辊测量技术。还有一些成本低精度也不高的卡规和马鞍仪等测量设备。其中,数控轧辊磨床轧辊测量装置测量精度最高。但是,根据对国内外数控轧辊磨床测量系统数控软件的分析情况来看,真正能够实现轧辊安装锥度、轧辊辊形和圆度的测量功能不多,且对轧辊磨床的机床导轨和辊形补偿功能更是空白。测量系统数控软件可实现的功能如下:

(1)轧辊的自动和手动测量。

(2)轧辊测量装置在轧辊测量前的标定功能。

(3)轧辊磨床的导轨标定数据的修正及补偿。

(4)轧辊安装的锥度测量及补偿。

(5)直线度测量功能(测量辊形曲线时,分析走向及辊形补偿)。

(6)在轧辊辊形测量时,可实现理论曲线、轧辊测量趋向曲线、误差分离曲线的同时显示,并将测量图形界面设计成2个显示窗口,便于误差显示及分析;实现了轧辊辊形误差与导轨误差及测量架运动误差的分离,并获取了轧辊加工的补偿数据。

(7)轧辊同心度的测量。

(8)轧辊圆度的测量及评定,采用国家标准规定的4种方法进行评定,界面中得到的圆度误差曲线是将主轴运动误差分离后的真正轧辊圆度误差曲线。

1 测量系统数控软件框架结构和功能

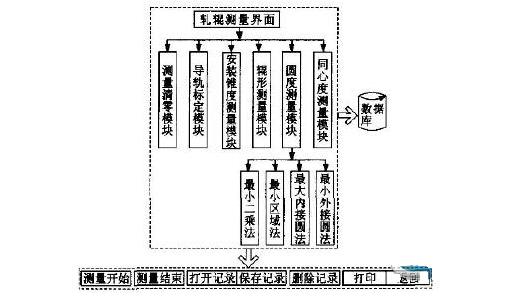

本测量系统数控软件的组成框图如图1所示,主要组成模块如下:

图1 测量系统软件结构框图

(1)测量清零模块。此模块主要是完成轧辊测量准备,如:测量传感器的清零及测量架到位等任务,同时填写标准块尺寸的其体值,在程序中用来计算轧辊圆度误差。

(2)导轨标定模块。此模块将记录轧辊磨床导轨水平方向的运动误差值。在出厂前用高精度激光干涉仪测量一定数量点的误差值,记录在导轨误差数据库中,为加工补偿和测量补偿提供数据。

(3)安装锥度测量模块。安装锥度测量是对轧辊最前端到末尾端形成的锥度测量,为了轧辊安装调整或在轧辊加工时设定砂轮的进给路径,消除轧辊安装锥度的影响。

(4)辊形测量模块。此模块是测量系统中最重要模块,能够完成各种辊形(如:直线、圆弧、正弦、CVC及自由曲线等辊形曲线)的测量任务,并形成轧辊加工补偿数据。

(5)圆度测量模块。此模块用来测量轧辊圆度误差。

(6)同心度测量模块。此模块是用来测量轧辊轴线的直线度,为加工或测量数据补偿提供数据。

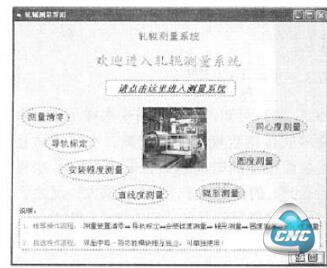

测量系统数控软件的主界面如图2所示。在每个测量模块界面中有7个功能按钮,如:测量开始、测量结束飞打开记录、保存记录、删除记录、打印及返回,用于测量过程控制及测量数据管理工作。

图2 测量系统主界面

2 测量系统数控软件模块设计

由于轧辊磨床测量系统数控软件功能模块较多,不能详细说明,现将主要模块进行介绍。

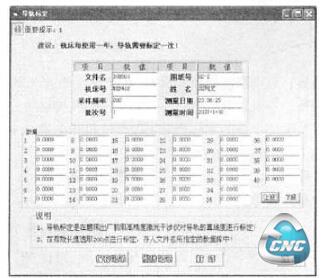

2.1 导轨标定模块的设计

对于数控机床来说,导轨的测量及定期标定非常重要,我们国内的大多数控机床没有进行该项工作。对于数控轧辊磨床来说,对导轨标定后,用标定值对砂轮的进给及拖板架上的测量装置进行补偿。在该模块中,我们设计了与控制数控软件对应的200个测量点,并将该数据存人数据库中,该数据也可以直接显示在该屏幕上二在轧辊磨削或测量时,可直接由NC程序调用,也可以由测量数据处理程序调用。如图3所示。

图3导轨标定界面

2.2 轧辊棍形测量模块的设计

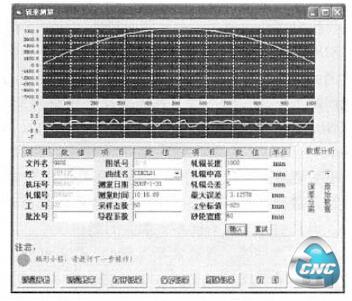

在轧辊辊形测量模块中,辊形图(图4)显示分为上下2部分,上图显示当前轧辊的廓形和允许公差值。在测量过程中,上图实时显示测量轨迹趋向曲线,观察辊形是否超出公差带范围,并显示超差的Z坐标位置。

图4辊形测量界面

下图是显示辊形在整个长度内放大1000倍的误差分布,也叮以从该图中直接读出相应Z坐标上的辊形误差值。

测量数据可以通过选择原始数据和误差分离2个单选项获得。原始数据是指由传感器获取经滤波后的数据。误差分离选项是将原始数据进行了主轴运动误差分离后所得数据。我们设计选用200个点的误差值贮存在后台数据库中,在屏幕上只显示出最大误差及相应Z坐标位置,并在后台程序中还可形成误差补偿表格数据库。

2.3 札辊圆度测量模块设计

圆度测量模块分为4个子模块,分别为;最小二乘圆、最小区域、最大内接圆和最小外接圆法。在测量时,首先要输人采样点数和被测量轧辊的基本半径,然后通过下拉菜单选择相应的子模块;同时,在测量界面上显示出被测圆形、误差值及评定结果,见图5。

3 结束语

本文介绍的数控轧辊磨床测量系统数控软件具有良好的人机交互性,便于操作者使用。数控软件是针对客户的特定要求而设计的,可以控制整个轧辊测量过程,显示各种实时重要数据。操作者只要简单地输人相应的数据就可以完成轧辊测量各项任务。该数控软件可以与本课题组研制的基于840 D的控制系统数控软件配合使用,也可单独使用。

(审核编辑: 智汇胡妮)