1 引言

数字化加工技术有着与传统加工方法不可比拟的优势,使得飞机结构件之间的协调性较以往有大幅度提升。然而,一些结构复杂、精度要求较高且有协调关系的承力构件在加工时还采用传统的加工方式。虽然该种方式在一定程度上取得了一定效果,但它很难保证复杂零件加工精度及加工周期。采用现代高速加工技术(High-Speed Machining,HSM)在航空复杂模锻件的应用还属于探索阶段,没有可借鉴的经验。对此,探索出一套科学可行的加工方案势在必行。

2 零件工艺分析

某型飞机悬挂支臂梁是机翼与机身连接的主要承力构件之一,对机体传力规律有重要影响。部件对接时按该零件上的交点孔、耳片端面作为定位基准;零件上待加工面多且尺寸复杂,不规则凹槽较多,配合协调位置精度要求高,加工难度较大(见图1)。该零件外廓尺寸最大为860mm×186mm×150mm,零件缘条厚度尺寸分别为2.5mm、5mm、6mm、8mm,支臂上腹板厚度尺寸分别为6mm、8mm、9mm、10mm,厚度尺寸的加工公差为0-0.5mm(见图1)。

图1 某型飞机复杂模锻件轴侧视图

2.1 零件的材料状态

该零件毛料为模锻件,材料牌号为7B04 T73,7B04合金是Al-Zn-Mg-Cu系变形铝合金,也是高纯合金(Fe含量为0.05%-0.25%,Si含量不大于0.1%)。它具有较高的塑性何断裂韧性,且抗疲劳裂纹扩展能力较好。7B04合金的半成品只能以T6、T74、T73状态用于飞机结构中。其中,T6状态合金强度最高,T74状态合金具有良好的抗剥落腐蚀性能和较好的耐应力腐蚀性能,强度比T6状态的低约7%-10%。T73状态时合金具有高的耐应力腐蚀性能和抗剥落腐蚀性能,强度比T6状态的低约12%-15%。7B04合金和所有的高强度合金相同,对重复载荷、尖缺口、应力集中和偏心的作用、刚性的突变较为敏感。因此,在加工这些合金的零件和制件时必须仔细考虑其结构现状(选择最小的应力集中,在零件截面变化时选择较大的平滑过渡,降低偏心率)。机加工表面的内过渡半径应根据截面尺寸来选择,但材料厚度应不小于2mm;当该半径小于2mm时,零件的拉伸强度会明显降低。一般半径应大于3-4mm,零件转接部位加工中要求光滑过渡不能出现尖点等现象。

2.2 零件的技术要求

支臂上耳片厚度公差要求+0.20mm;支臂与拉杆连接耳片孔中心线与襟副翼转动轴线孔中心线的平行度公差0.05mm;分别与耳片的垂直度公差0.05mm;孔的加工精度分别为M7、H7;支臂与拉杆连接耳片孔的同轴度公差为Φ0.025mm;襟副翼转动轴线孔的同轴度公差为Φ0.025mm;襟副翼外侧前、后上挂点转动轴线孔的同轴度公差Φ0.025mm;耳片孔的加工精度为M7;零件共有3处非开敞区的衬套端面距离要求控制公差H11;襟副翼外侧操纵摇臂转动轴线孔的同轴度公差Φ0.025mm;孔的加工精度为M7。

2.3 零件的加工难点及检测方法

由于零件毛坯为模锻件,加工过程中需要依据锻造基准协调加工余量。其加工难点主要有:①加工过程中装夹、定位不方便将影响零件加工效率;②加工中的变形影响零件的加工精度;③零件的外形复杂、装配协调关系多对数控加工工序的安排及数控加工程序的合理性要求较高;④零件上耳片槽结构复杂、厚度尺寸公差要求严,需要摆角精度高的大摆角数控机床;⑤零件缘条上通槽的数控加工比较困难,需要在实践中探索加工经验及合理的数控编程方法;⑥零件上有装配协调关系的孔的尺寸公差及形位公差要求较严格,因此零件的铣夹及钻模的定位基准要可靠并且要求一致。

考虑到该复杂零件外形加工容差为±0.2mm,故采用数字量传递方法。根据从工程数据集中采集的零件外形点位数据,由数控测量机按零件外形点位数据对零件外形进行检测。

3 零件加工方案的设定及编程方法

零件从毛料到成品的整个加工过程中,合理的工艺方案设计是零件交付的关键。而工艺过程设计则主要从零件分析、加工过程分析、工装(包括刀、量具)分析入手。三者相互关联、相互制约,都对最终成品的质量以及生产效率产生直接影响。

零件在加工过程中,加工方案的论证是重要的环节之一,其侧重点是零件分析的结果、零件毛坯的选择形式、加工单元的实际生产能力与技术水平、工装选择、加工设备精度与状况等方面。

加工方案设计最终要实现的目标主要包括以下几方面:①刀、量具及工装的选择;②零件毛坯形式的选择;③数控机床型号的选择;④加工过程可控,实现优质、高效;加工过程实现全数字量传递,数字化加工及数字化检测;⑤无常规补加工;⑥数控加工程序合理、高效,运行时到达无人干预状态。

3.1 零件加工方案的设定

分析以上零件可知,毛坯加工余量不稳定、零件结构复杂,加工设备的摆角结构及精度要求高、零件高速铣加工的工艺过程及加工程序要求合理高效、零件有装配协调关系的孔的尺寸公差及形位公差要求严。故加工方案的设定必须围绕如何解决这些影响零件加工的主要因素进行。

(1) 零件毛坯形式的选择

为了提高零件的加工效率,将该锻件毛坯状态进行了更改。锻件毛料在出厂时,刻出零件加工基准工艺孔的中心十字线。零件加工中直接按此工艺孔中心十字线找正并直接设置数控加工原点,加工中无需再协调加工余量。同时零件毛坯外缘增设用于零件装夹的工艺耳片,零件毛坯状态如图2所示。

图2 零件毛坯状态

(2) 工艺装备的选择

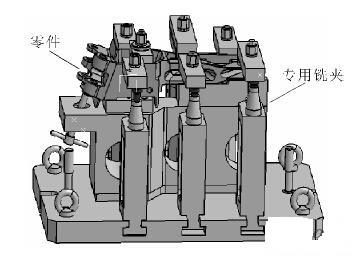

为了满足零件复杂结构的数控高速铣加工并提高加工效率,铣夹选用拼装铣切夹具与专用铣切夹具相结合的方式(见图3)。该拼装铣切夹具按毛料上的零件工艺孔中心十字刻线设置定位基准,并且实现在数控机床上的快速定位。同时,为了实现缘条通槽的数控加工,对零件铣夹的高度有特殊的要求,即要求夹具的高度高于A摆角90°,后刀具中心到机床摆角机构下端面的距离以保证机床大摆角加工时机床不与夹具产生干涉。

图3 零件在铣夹上的定位

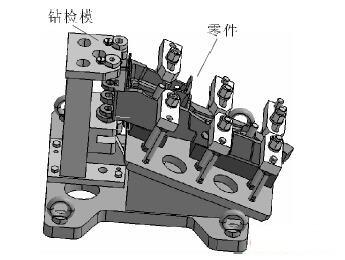

同时,为了保证该零件上耳片上的孔同轴度要求,设计专用钻检模(见图4),用于精度高、装配协调关系多的交点孔的加工。考虑到工序传递的一致性,专用钻检模的定位基准与专用铣夹一致,均选用了2-Φ12H9工艺孔及缘条端面。

图4 专用钻检模

(3) 零件加工设备的选择

在充分分析现有加工条件的基础上,零件用数控普通三坐标机床(行程2032×800×700,主轴功率15kW)粗铣零件内、外形同时筋高、腹板到位;数控五坐标高速铣机床(行程8000×3000×1000,主轴功率:40kW)精铣零件内、外形、耳片槽及缘条通槽。机床摆角结构为A、C摆角。A角为叉式摆角,摆角范围为±110°,C角为旋转摆角,摆角行程为±360°。

(4) 零件加工余量的选择

该零件的毛料重量约为17kg,实体理论重量为2.73kg,金属去除率高达84%,如此大的切削余量,必须合理地安排切削过程,并能有效地控制零件变形。同时,为了保证高速铣加工过程中切削力均匀,须利用三坐标机床去除因拔摸斜度造成的锻件大余量部位保证零件精加工的余量均匀。在粗加工和半精加工之后分别安排了两次校正工序,修正因机械加工导致锻件内部应力释放不均匀对零件平面度的影响。精加工利用五坐标高速铣加工,以提高零件加工质量减小变形量。在加工余量的分配上,半精加工余量3mm,精加工余量1.5mm。

(5) 零件工艺方案

加工步骤为:毛料检验→划线(以模锻件带十字刻线为基准协调余量划出支臂轴线)→钻铰2个Φ12H9工艺孔→粗铣一侧腹板及缘条端面→粗铣一侧支臂内外形→粗铣另一侧腹板及缘条端面→粗铣另一侧支臂内外形→校正→半精铣支臂一侧内外形(留有精加工余量)→半精铣支臂另一侧内外形(留有精加工余量)→校正→高速铣切支臂外形→高速铣切支臂一侧内形、端头耳片、缘条通槽→高速铣切支臂另一侧内形、端头耳片、缘条通槽并钻制各底孔→钳工修整加工表面→测量、特检→表面处理→按钻模扩、铰所有配合孔→零件衬套装配→修合衬套端面→检验各槽口尺寸公差→精加工各衬套孔→零件标识→零件终检交付。

3.2 零件高速铣加工的编程方法

高速加工(HSM)技术于20世纪末兴起,由于显著增大了切削速度和进给速度,从而大大缩短了加工时间,提高加工进度。它采用高转速、快进给、小切深的切削方式来完成零件加工过程。与普通切削加工相比,高速加工具有以下优点:零件的切削加工时间短,缩短生产周期;切削力降低,背向力小,有利于加工薄壁、细长等刚性差零件;工作平稳,可加工高精密零件,表面残余应力小;大量的切削热被切削带走,零件保持冷态,降低了加工中的热变形。

因此,高速切削加工不仅可以获得极高的生产效率,而且还可以显著提高零件的加工精度和表面质量。上述优点是解决模锻件加工中变形、提高加工效率和加工质量的有效方法。同时零件的高速加工对编程的方法也有较高的要求。故针对该复杂模锻件零件的特殊结构采取了如下编程方法:

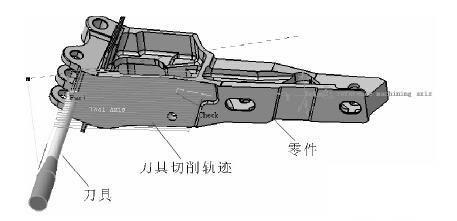

(1) 零件外形的处理

特殊高度夹具的使用为刀具底刃高速行切外形奠定了条件,避免了使用刀具侧刃加工外形时因刀具过长而无法正常高速加工的问题,同时也避免了侧刃五轴加工时可能出现的程序C角跨象限的现象,保证了加工时机床的运动刚性和高速加工时机床C角摆动对机床刚性的损坏。高速切削工件时,工件将对刀具产生一定的反作用力,因此,进刀时采用了沿轮廓的切向切入的方式切入工件,保证了恒定的切削载荷,确保了加工安全并延长刀具的使用寿命。加工程序采用CATIA V5编程方式中的Sweeping定摆角分层刀具底刃行切,零件外形程序加工轨迹如图5所示。

图5 零件外形程序加工轨迹

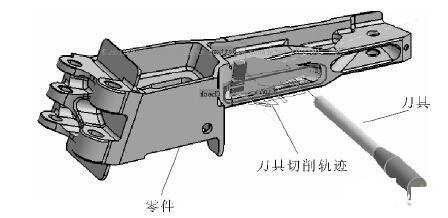

(2) 零件缘条及槽的处理

加工零件缘条及通槽时采用了CATIA V5编程方式中的Rouhing定摆角分层行切。此种加工方式可保证零件加工过程中切削力稳定,减小了零件变形,同时也可满足零件尺寸精度的要求。零件缘条及槽的加工程序轨迹如图6所示。

图6 零件缘条及槽程序加工轨迹

(3) 零件耳片槽的处理

加工零件耳片槽采用CATIA V5编程方式中的Sweeping定摆角分层行切粗加工(底面到位侧面留1mm余量)与Profile Contouring轴向分层精加工相结合的方式,耳片端面采用Sweeping定摆角底刃分层行切。

(4) 零件内形的处理

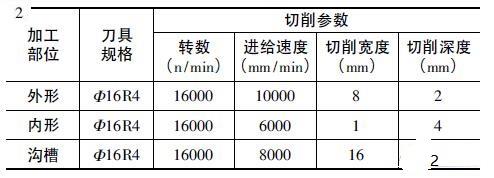

零件高缘条内形采用CATIA V5编程方式中的Sweeping定摆角分层行切。零件矮缘条内形采用CATIA V5编程方式中的Multi-Axis Flank Contouring轴向、径向分层精加工,其加工切削参数如表1所示。

表1 切削参数的选择

4 结语

航空复杂模锻件零件的高速加工技术是一项涉及面广、技术复杂的系统工程,应对零件毛坯状态、刀具参数及路径、切削量等工艺条件进行全面优化。该航空复杂模锻件的加工满足了零件的加工精度要求,缩短了零件交付周期,该零件的加工方案适用于数控加工的复杂模锻零件的加工和在类似的航空梁、墙等承力构件的加工。

(审核编辑: Doris)