0 引言

从20世纪80年代末以来,国内开始充分利用计算机的软件资源来提高数控系统的性能。先后借助于MS—DOS和Windows操作系统平台来开发基于个人计算机(PC)的新一代数控系统。

一般系统采用当前先进的PC+NC开放式体系结构,选用高速DSP作为CPU来完成实时性的NC内核任务,实现电机实时控制以及在线检测,而由PC机来完成非实时性的任务,诸如编程模块中的图形信息提取,通过USB串行通信实现上、下位机信息的交互。

1 数控车床智能控制系统结构

1.1 数控车床智能控制系统总体体系结构

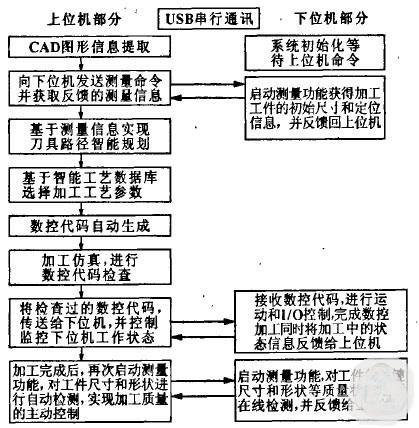

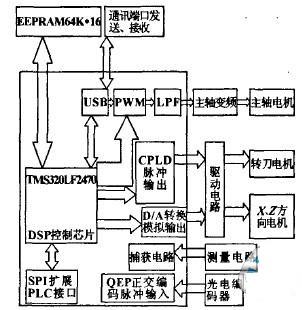

整个系统采用当前先进的PC+DSP运动控制卡开放式体系结构,上位机系统负责完成CAD图形信息提取、刀具路径智能规划、工艺参数数据库优化、数控代码自动生成、加工仿真等大运算量,非实时性功能任务,下位机系统负责进行在线测量、电机控制、直线、圆弧插补运算等实时性强的任务,通过USB串行通信实现上、下位机信息的交互。这种结构充分利用了上位机PC丰富的资源和强大的运算能力和下位机DSP实时性强的特点,整套系统功能配置合理,性价比高。系统功能结构如图1所示。

1.2 系统工作流程

详细的系统工作流程如图2所示。

2 测量系统

通过引入测量系统,提高了数控车床的精度、生产效率和自动化程度,同时基于测量的加工路径规划功能使得数控车床的加工操作更加简便,使数控车床具有了智能性。

2.1 测量的实现

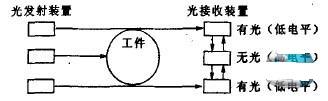

测量实现的物理基础:工件为不透明物体,当有光发射、接收元件组成的测量装置扫过其轮廓时,显然在工件轮廓外光不被遮挡,接收元件可收到光;在工件轮廓内光将被挡住,接收元件接收不到光,因此,工件的轮廓位置可以由光的有无变化,进而由传感器转化为电压的高低变化,来探测确定。如图3所示。

图3测量的实现

2.2 测量方法

测量要完成的任务是要确定工件坐标系的原点位置以及工件轮廓尺寸信息,并根据尺寸信息分析出刀具参数信息,实现刀具补偿值的自动修正。测量步骤如下:

(1)数控机床启动后刀架先回机床零点,并通过换刀命令使测量装置处于工作位置,即测量装置面向待加工件。

(2)确定工件坐标系原点在机床坐标系中的位置。

(3)工件尺寸的测定,可以确定任何位置处工件的轮廓尺寸信息。

(4)测量结束后,刀架返回换刀点,通过换刀命令使刀架转位,使下一工序使用的刀具处在工作位置处,然后进行正常切削加工即可。

3 上位机(PC)功能的设计与实现

3.1 国内外研究现状

自动编程系统一般分为对话式数控语言编程系统和图形交互自动编程系统。国际上流传最广、影响最深的数控编程语言是APT语言,但随着计算机图形编程和CAM软件的发展,APT语言已逐渐被淘汰。

随着计算机技术的迅速发展,计算机图形处理能力有了很大增强,一种新的编程技术——“图形交互自动编程”便应运而生。图形交互自动编程系统以机械计算机辅助设计(CAD)软件为基础,利用CAD软件的图形编辑功能将零件的几何图形绘制到计算机上,形成零件的图形文件,然后调用数控编程模块,采用人机交互的方式在计算机屏幕上指定被加工的部位,再输入相应的加工参数,计算机便可进行必要的数学处理并编制数控加工程序,同时在计算机屏幕上显示刀具的加工轨迹。这种编程方法具有速度快、精度高、直观性好、使用简便、便于检查等优点,现已成为目前国内外先进的CAD/CAM(计算机辅助制造)软件所普遍采用的数控编程方法。

国外的图形自动编程系统起步较早,且发展迅速,有些产品已经获得了较广泛的应用。如美国AUTO—CODE MECHANICAL公司的AUTO.CODE图形自动编程系统,德国OPEN MIND公司的hyperMILL数控机床(加工中心)图形自动加工系统,英国Pathtrce公司的EdgeCAM for MDT数控自动编程系统和美国的MERRY MECHANICAL公司的SPM-81TM钣金CAD/CAPPIcAM系统等。以上系统大都采用美国Autodesk公司的AutoCAD或MDT(Mechanical Desk—top)作为开发平台和造型工具进行开发。国内的图形自动编程软件的开发起步较晚,但近几年发展较快。通用系统有北京华正公司的CAXA制造工程师系列软件,北京清华京渝天河公司的PCAutoCAM系统等;另外大多数为专用数控编程系统,如北京市机电研究所的VMC-750主轴箱体自动编程系统,重庆ONLYSOFT的线切割自动编程系统等。

图形自动编程系统是高效的数控编程手段,是数控系统向集成化、智能化发展的必要环节,是当今数控编程技术发展的主要潮流之一,是CAD/CAM研究的重要领域。国外自动编程软件价格非常昂贵,国内许多中小企业仍然采用繁琐、复杂、效率低的手工编程。为此,在PC机上研究并开发数控车床自动编程系统,能够实现CAD/CAM的集成。使系统具有读取DXF文件、自动生成NC代码、二维仿真等功能。建立切削参数数据库,使自动编程系统可以得到合理优化的切削用量,实现了整个系统信息集成。

3.2 系统的总体框架结构与工艺流程

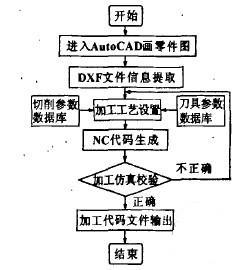

系统框架结构如图4所示,它主要包括AutoCAD图形生成、提取图形数据信息、工艺干预、NC代码生成、动态校验和数控加工程序输出6个功能模块。

图4系统功能结构框图

4 下位机(DSP)功能设计与实现

车床数控系统要求控制两个伺服电机或步进电机,主轴电机、刀架电机以及机床操作面板和机床上开关I/O等。此外,还有测量接口电路。考虑到系统可控制伺服的要求,控制接口要求有D/A输出和脉冲串输出,同时有接受正交编码器的QEPI接口。系统通过USB接口与PC机实现通讯,通过PC的丰富功能实现系统的自动工艺规划、自动编程以及友好的操作界面。完成系统从CAD图形——工艺规划——刀轨规划——编程后处理——数控加工的完整过程。

4.1 硬件结构框图(图5)

图5硬件结构框图

4.2 软件实现

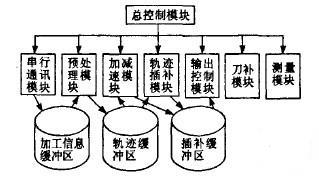

如图6所示,系统功能模块分为串行通讯、预处理、加减速、轨迹插补、伺服输出、刀具补偿等分功能模块,并通过加工信息缓冲区、轨迹缓冲区、插补缓冲区交换信息,顺序进行最终驱动电机运行。

图6软件总体框图

5 结束语

通过对数控车床智能控制系统的研究进行综述,得到以下结论:

(1)采用PC+DSP运动控制卡开放式体系结构,面向用户的上位机(PC)界面友好,功能强大。用于电机控制的下位机(NC)采用DSP,实时性强。上下位机采用USB串行通信。系统具有开放性、可扩展性和模块化的特点。

(2)现有的数控系统和测量系统功能是相互分离的,而且其仅用于工件定位、尺寸测量等固定功能,没有实现和数控系统的有机结合。本文提出一种新型基于在线测量的数控系统,可以将测量信息直接反馈到控制系统,由其实现刀具加工路径的智能规划,减少机床操作人员对加工过程的于预。

(3)该系统的基于在线测量的车削加工路径智能规划及自动编程功能,将极大简化数控车床操作,减轻数控车床操作工人的劳动强度,提高设备生产率。

(4)该控制系统方案既可用于改造传统普通车床,也可与新一代的经济型数控车床配套使用,符合我国当前国情,能给制造企业带来可观的经济效益,具有十分广阔的应用前景和市场价值。

(审核编辑: 智汇张瑜)