工业控制系统中,PLc常因可靠性高实现现场控制,但其人机交互能力较弱;而工业Pc机的人机交互能力优秀。因此,采用Pc和PLC以上、下位机方式的联合控制可使得两者优势互补,是实现工业环境下控制系统功能性能优化的有力手段。

1 系统基本结构功能

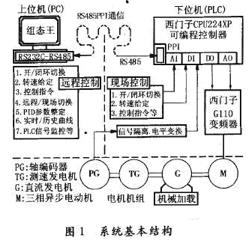

本系统将Pc和PLc上、下位机联合控制的现实工业系统完整引入教学,实现远程与现场的多功能控制。PLC通过变频器驱动三相异步电动机,运用直流发电机实现机械加载,轴编码器实现转速的检测反馈。闭环PID调节在PLC完成,PID参数整定及系统运行监控等过程在Pc完成。系统基本结构功能如图l所示。

2 系统硬件设计

2.1 下位机、上位机与通信.

下位机PLC选用西门子s7.200的cPu224xP,含模拟输入、模拟输出、RS485通信及高速计数等,完成系统的现场控制’;上位机PC基于化工过程控制系统中常用的工业组态软件组态王Kingview6.5与PLc采用西门子PPI通信实现系统远程控制。

2.2 电机机组

系统控制对象为鼠笼三相异步电动机,为了便于实现定量机械加载和测速反馈,将三相异步电动机、直流发电机、测速发电机、轴编码器同轴安装构成专用机组。通过在直流发电机电枢回路接入断开大功率电阻可对电动机进行定量机械加/卸载,这对于开/闭环下转速机械特性的定量测试比较来说是必须的;轴编码器用作转速的数字化检测反馈。

2.3 调速控制与变频器

PLC输出电压控制西门子G110变频器完成变频调速,控制电压及对应输出频率由变频器参数P057、P0758、P0759、P0760及P2000等确定,系统对应频率为0—50Hz的控制电压为0—10V。

3 下位机PLC软件设计

3.1 关键问题

3.1.1 数字测速方案及优化编程技巧

系统采用M法测速,在一个闸门时间T内累计轴编码器发出的脉冲数m,转速n(单位:r/min),若编码器每转脉冲数为P,则挖=60m/(Pr)。传统编程思路需要依此关系计算求得转速。

本系统对传统编程思路进行了优化,由每转脉冲数JP直接确定一个固定的闸门时间r,程序初始化时,依此闸门时间一次性设定定时中断,在中断服务程序中将测得的m直接作为转速n输出,彻底免去传统编程的运算,增强了实时性。在n=60m/(Pr)中,令n=m,得r=60/尸。由于本系统中轴编码器每转脉冲数P=1 200,因此可直接得出程序初始化设定定时中断间隔r=9.05s。该项编程技巧优化效果显著,可以推广到其他M法测速编程场合。

3.1.2 M法测速的高速计数与定时中断实现

计数必须采用高速计数方式。设计数字测速须考虑最大转速时编码器脉冲的频率。系统机组电机的最大转速近1 500r/min,即25r/s,轴编码器每转脉冲P=l 200,故最大频率近30kHz。PLC。的CTU、cTD等计数器存在缺陷:其计数脉冲周期不能小于主程序扫描周期,故可承受的频率上限很低。对于近30kHz脉冲计数只有采用与程序扫描无关的高速计数方式,否则会大量丢失脉冲。系统采用CPu 224xP的HSC0高速计数器完成轴编码器脉冲的计数。

闸门必须采用定时中断。PLC的TON、TOF等定时器存在缺陷:其实际定时时间随机变化不定,最短可比设定少一个时基,最长可比设定多一个主程序扫描周期,且这样的不确定性无法消除。故测速闸门的精确定时必须抛弃TON、TOF等,而运用中断方式实现。系统采用CPU 224xP的定时中断0实现闸门定时。

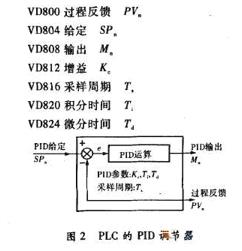

3.1.3 PID控制

过程控制系统中常用的PID闭环调节应用广泛,本系统即采用转速闭环PID调节且PID调节器以软件方式在PLC中实现。如图2所示s7—200 PLC提供浮点位置算法的工业PID运算指令,同时需要一个回路表存储PID运算接口量及参数等。本系统设计回路表为自PLc数据存储器VD800单元开始的9个实数共36个字节,其中接口量和参数分配如下:

S7-200 PLC技术资料中推荐其软件PID用于如过程控制系统常见的温度、压力、流量及液位等低速对象。而电机转速对象的变化速率显然比上述过程参量快许多,本系统构建编程调试成功,是s7.200 PLC软件PID对电机转速快速对象控制的直观、具体的成功实例。

3.2 程序设计

PLC程序主要包括;定时中断与高速计数转速采集、变频调速控制、给定与反馈处理、PID调节和现场远程控制功能与切换、开/闭环控制功能与切换以及上下位机接口数据变换处理等。主程序与中断服务程序基本流程如图3所示。

4 上位机PC软件设计

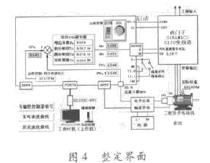

Pc软件基于组态王Kingview6.5平台设计。系统在PC实现现场远程与开/闭环、转速给定、PID参数整定、PID算法各类变量、运行状态以及设备信号、数据与曲线等远程控制功能:组态王运用设备驱动和“数据词典”数据库分别实现上、下位机的通信和数据联系。经过变量定义、设备定义、通信建立、界面设计、数据词典定义、动画连接定义以及命令脚本程序设计等步骤完成上位机的软件设计,主要有主控、整定、设备信号数据、实时及历史曲线等远程监控界面。其中,增益系数,K。积分时间t、微分时间L、采样周期Z等PID’参数可在如图4所示的整定界面输入整定,一经整定,即可通过实时曲线界面即时测试评价运行控制效果。

5 系统运行试验结果

5.1 PID参数整定与试验

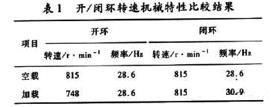

由表1可见闭环的转速机械特性的硬度明显优于开环的。机械加载后闭环稳态转速不跌落而变频器输出频率有所上升,可见转速不跌落的原因是系统通过闭环调节最终提高了变频器输出频率(即电动机同步转速)对转速实现了补偿。试验结果揭示了闭环改善转速硬度的物理本质,也完全反映了所有闭环系统的被控参量在扰动下能够始终跟踪给定的物理本质。

6 结束语

本系统综合运用工业PLC、变频器及轴编码器等实现了电机转速闭环控制、开/闭环、现场远程及机械加/卸载等运行控制功能,采用PC和PLc上、下位机联合方式实现了可靠性与人机交互性能协调优化的分布式控制。系统完全移植采用现实工业设备与工业控制方案,通过其系统构建、软件编程、组态设计、控制整定以及调试运行等可成效显著地经历典型工业分布式控制系统的完整开发过程。

(审核编辑: 智汇李)