1 叶轮概况

叶轮广泛应用于各种发动机泵体,是泵体供油的关键零件,典型应用包括膨胀机、泵、流程压气机、涡轮和涡轮喷嘴。工作原理是通过高速旋转,将燃油由叶轮进油口带入,再由出油口喷出,由于进油口横截面大于出油口横截面,燃油在这一过程中得到加压,产生强大压力由出油口喷出。其制造精度直接影响泵体的工作效率。因此是泵体能否达到设计要求的关键零件。

目前,由于其结构多为外窄内宽型式,叶轮多采用两体加工,经过焊接成为整体。这就使得叶轮在设计时就必须考虑叶轮材料要有良好得焊接性能,这样,材料特性就必须兼顾焊接性能和机械性能。如广泛应用的铝合金6A02其特性为:中等强度,焊接性能好,用于制造高塑性,高耐蚀性、中等负荷的零件及构件。但经过试验,叶轮在高转速条件下存在气蚀和腐蚀现象(如图1)。大大降低整个泵体的工作效率,同时对其它零件造成一定的影响,降低泵体的使用寿命。而为避免气蚀和腐蚀现象选用其它材料如2A70,TC4等材料,不是焊接性能较差,就是制造成本增加。而且,焊接时的高温使叶轮组件产生退火。为保证硬度需重新进行淬火。淬火后表面形成氧化皮,需由钳工挫修表面达到尺寸要求。造成叶轮叶型尺寸不一致,曲面误差大,影响叶轮工作效率(如图2)。因此,考虑将叶轮由传统的两体结构改为闭式整体结构。这样,在材料的选择上,就可以不考虑材料的焊接性能,只考虑材料的机械性能。选择较高的机械性能克服在工作中产生的气蚀和腐蚀现象。

2 闭式叶轮优点

完整的闭式叶轮零件相比于那些轮盖和轮盘单独加工又组装的叶轮具有很多的优势。包括通过整体加工,可减化叶轮制造工序,降低机械加工难度,缩短生产周期,降低生产成本。而且,闭式叶轮部件可以避免焊接造成的热变形,比装配叶轮结合缝位置也更加牢固。由于闭式叶轮采用整体加工成型,加工后叶型曲面误差小,在一次装夹加工成型的情况下,叶型沿圆周分部均匀,动平衡时去除质量较少。

又因闭式叶轮避免了焊接,因此材料选择范围增大。目前因钛合金材料具有良好的综合性能,在多种环境中有优良的抗腐蚀性能,已广泛应用于航空航天尖端领域,但由于其焊接性能相对其它材料较差,在叶轮加工领域应用较少,但随着整体闭式叶轮加工技术的发展,五轴数控加工技术的日趋完善,使整体钛合金闭式叶轮加工变为可能。因此,整体闭式钛合金叶轮(图1)是此次闭式叶轮加工技术研究的重点。

3 钛合金闭式叶轮加工难点

3.1 材料难加工

首先,钛合金导热系数低,仅是钢的1/4,铝的1/13,铜的1/25。因切削区散热慢,不利于热平衡,在切削加工过程中,散热和冷却效果很差,易于在切削区形成高温,加工后零件变形回弹大,造成切削刀具扭矩增大、刃口磨损快,耐用度降低。其次,钛合金的导热系数低,使切削热积于切削刀附近的小面积区域内不易散发,前刀面摩擦力加大,不易排屑,切削热不易散发,加速刀具磨损。最后,钛合金化学活性高,在高温下加工易与刀具材料起反应,形成溶敷、扩散,造成粘刀、烧刀、断刀等现象。

3.2 切削刀具材料要求高

因加工材料为钛合金TC4,因此,刀具材料选用应满足下列要求:

①足够的硬度。刀具的硬度必须要远大干钛合金硬度。

②足够的强度和韧性。由于刀具切削钛合金时承受很大的扭矩和切削力,因此必须有足够的强度和韧性。

③足够的耐磨性。由于钛合金韧性好,加工时切削刃要锋利,因此刀具材料必须有足够的抗磨损能力,这样才能减少加工硬化。这是选择加工钛合金刀具最重要的参数。

④刀具材料与钛合金亲合能力要差。由于钛合金化学活性高,因此要避免刀具材料和钛合金形成溶敷、扩散而成合金,造成粘刀、烧刀现象。

经过对国内常用刀具材料和国外刀具材料进行试验表明,采用硬质合金刀具效果理想。

3.3 全新的加工方法

透平机械零件的加工一直是机械加工中的难点,而闭式叶轮与敞开式叶轮相比其叶片截面很薄,刀具运动空间狭小,需要小直径细长的刀具,而且对加工表面质量和公差有很高要求,因此叶轮的加工关键在叶型加工,由于其形状为外窄内宽型式,采用普通加工工艺方法很难加工出完整叶型,必须根据闭式叶轮特点设计三维实体造型,制定合理的加工工艺方法,使叶轮加工后保证叶型准确,一致。同时提高叶轮加工效率。因此叶型加工必须在选择先进的、现代化、集成度高的加工设备基础上摸索出全新的、可行的加工工艺技术。

3.4 叶型检测

由于闭式叶轮结构复杂,机械加工后,部分表面留有残余去除量,需手工修型,对叶型表面进行抛光,为保证叶型尺寸准确一致。保证叶轮工作时达到设计要求,需设计制作相应叶型样板。使叶轮最终尺寸达到图纸要求。

4 闭式叶轮的实践

根据叶轮的结构特点,制定了详细的加工工艺过程,叶轮的关键工序数控铣型加工选择在先进的五轴立式数控铣加工中心HERMLE C40U上进行,其最高主轴转速24000r/min,结构设计紧凑,刚性好,工作稳定,加工范围广,特别适合加工结构复杂类零件,完全满足闭式叶轮的加工要求。

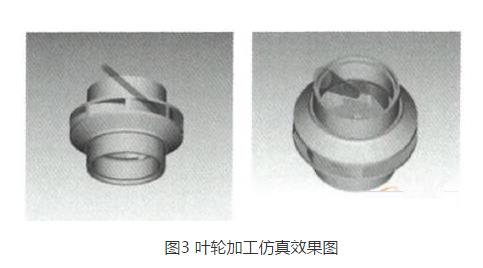

目前,整体闭式叶轮使用普通CAD/CAM加工软件很难加工成型,专业整体闭式叶轮加工软件只有美国的Concepts NREC公司的MAX-PAC软件可以加工,而该软件使用对象为大型闭式叶轮,对于直径只有φ35mm,均匀分布八个叶片,进气端宽度8mm,出气端宽度只有4.5mm的小型闭式叶轮,MAX-PAC软件很难编制出有效加工程序。而借助功能全面的CAD\CAM软件平台NX4.0,通过其提供的丰富的加工策略,经过三维实体造型,对零件特点进行分析,确定加工曲面多角度的加工方法,使用型腔粗加工、插铣、半精加工和精加工进刀方式、沿流道方向精加工等加工方式。经过编制加工程序,加工模拟等环节,确定了闭式叶轮叶型由粗加工(去除余量),到叶型精加工,型腔加工,最后清根的加工路线,先后编制数个专用数控铣加工程序(如图3)。

根据加工要求,闭式叶轮加工大部分采用小直径,大长径比数控刀具。刀具材料选择对加工效果起决定作用,根据钛合金TC4的加工特性,选择YL10.2超细晶粒硬质合金刀具。超细晶粒硬质合金具有硬度高、韧性好和切削刃可靠性高等优异性能,因而即使在低速或断续切削等加工条件下,切削刃也不易产生崩刃或破损。用其制造的小规格整体硬质合金刀具(图4),如钻头(φ2~φ20mm)、立铣刀(φ0.25~φ20mm)、丝锥等,切削速度可成倍、成十倍地提高。为保证刀具尺寸,叶轮用特制刀具由瑞士产S20E磨刀机专门磨制。

为保证叶轮加工的准确性,并有效检验闭式叶轮的尺寸,针对叶轮的关键尺寸设计制作了一系列样板。有效保证叶轮尺寸的准确性、一致性。

5 成果

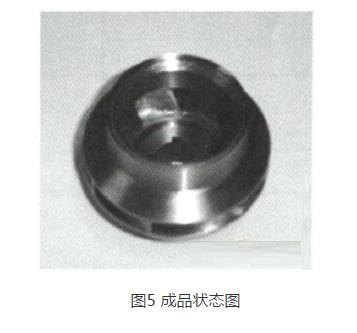

通过一系列技术攻关和反复试验、调整。闭式叶轮工艺试件已加工成型,各项指标符合图纸要求,证明闭式叶轮加工工艺方案是可行的如图5。通过小批量试生产,不断完善闭式叶轮加工工艺技术,在保证零件尺寸达到设计要求的前提下,同分体焊接叶轮比较,减化叶轮制造工序6道,降低了机械加工难度,缩短生产周期,降低生产成本,提高生产效率40%,目前,零件已装机试验,经过长时间超载运行试验,未出现任何异常现象,性能完全达到设计要求。

(审核编辑: 智汇胡妮)