1 具备双系统功能的数控系统硬件配置及功能

1.1 M70CNC具备的双系统功能

某机床厂一台进口车床,单主轴,双刀塔,原控制系统损坏后已经找不到原厂家修理和更换,只有更换新控制系统。笔者经过综合分析,决定为其配置三菱M70A数控系统。因为M70A的车床系统具备双系统功能。(三菱常规的M70A CNC只有选择车床系统时才具备双系统功能)

M70A的双系统功能中具备以下性能: a.平衡切削; b.双系统互相等待; c.指定点同步启动功能; d.同期混合控制功能; e.系统间同期轴控制功能; f.系统间变量公用功能。

MTOCNC可以实现4轴联动功能,即使单系统工作,也能够控制4轴做轮廓加工,可以满足产品加工的要求。

1.2 用于本次改造的M70A硬件配置

用于本次改造的M70A硬件配置如下: a.控制系统M70A 1 b.输入输出单元DX350 1 c.输入输出单元DXll0 1 d.伺服驱动器MDS-D-V2-8080 2 e.主轴伺服驱动器MDS-D-SPl60 1 f.伺服电机HF204 4 g.主轴伺服电机SJ-Vll 1 h.电源单元MDS-D-CVll0 1

操作面板必须特别制作,以适应双刀塔控制的特殊要求。

2 系统的连接和相关参数的设置

2.1 双系统各轴的连接

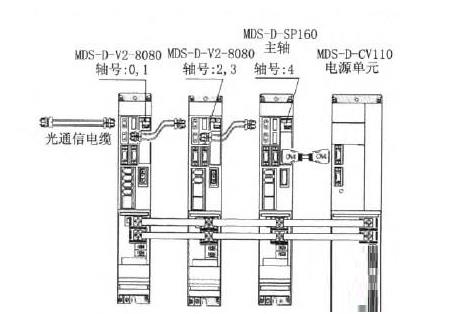

M70系统:连接伺服和主轴的光缆通道有1个,最多可连接16个轴。设置时轴号从第1轴开始依次设置为0,1,2,3,4,...,F,在本工程中,只有4伺服轴和1主轴,其连接如图1所示,轴号设置为0,1,2,3,4。

图1 伺服系统的连接和轴号设置

2.2 系统连接和轴号设置出现过的问题

如果使用三菱C64 CNC系统,在有11轴的双系统设置中,出现过下列情况:

a.调试时只用“SRVl通道”连接,驱动器轴号依次设为“0,1,2,3,4,5,6,7,8,9,10,11”,结果上电后自检未能通过,驱动器的LED上显示故障“11”;

b.将系统l的6个轴单独上电,(在第6轴插上终端插头)。系统1自检完成;

c.将系统1的6个轴依次设定为“0,1,2,3,4,5”,系统2的5个轴依次设定为“0,1,2,3,4”,分别连接于“SRVl”和“SRV2”口,仍然是系统l自检完成,系统2自检未能通过,驱动器的LED上显示故障“11”;

d.在“SRVl”通道连接8个轴,轴号依次设定为“0,1,2,3,4,5,6,7”在“SRV2”口连接3个轴,轴号依次设定为“0,l,2”,按此没定和连接,系统l和系统2全部自检通过。

三菱C64系统的2个通道“SRVl”、“SRV2”,每个通道必须接满8个轴,而且轴号设定不能超过“7”。以上的故障报警是未能满足上述规定而产生的。

2.3 开机后有关双系统参数的设定

在本车床系统中为了启动和使用“双系统功能”,必须对有关的双系统参数进行设置,有关参数如下: a.#1007选择NC系统 选择NC系统的类型: 0:加工中心系统(M系列); 1:车床系列(L系列); 在选择双系统工作时,必须使#1007=1 b.#1001设定=1对应的系统生效; c.#1002设定每一系统的轴数,每一系统可没定8个轴; d.#1013设定系统内各轴名称; e.#1093在多系统中,指定系统之间的等待方式。

本参数的含义是:如果在“等待指令代码”的单节程序存在移动指令时,例如: M100 G01)(500 F3000(M100为等待指令代码) 设定“等待指令”的执行时间段。 #1093=0先执行等待M100,后执行移动指令“C01 X500 F3000” #1093=1先执行移动指令“G01Ⅺ00 F3000”,后执行等待M100; f.#l 169本参数用于设定各系统的名称。 以英文字母或数字的组合进行设定,不超过4个字符; g.#1279多系统之间的等待方式选择。 #1279=O:本系统处于自动模式,而另一系统处于“非自动运行”模式时,本系统的“等待指令”不生效(被跳过),直接运行下一单节程序; h.#1285 bitO 0:新编制加工程序时,程序号为所选系统的程序编号。 1:新编制加工程序时,将无条件生成所有系统的程序编号。

3 与双系统功能相关的PLC程序

3.1 双系统的PLC梯形图编制要点

具有双系统功能的M70车床的PLC梯形图编制和单系统的PLC梯形图编制有所不同,其要点如下:

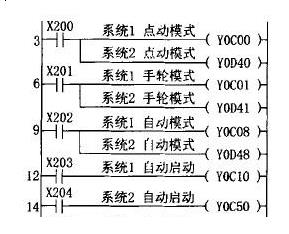

a.每一系统都有其单独的工作模式选择接口(JOG、自动、手轮、回零、MDI、手动定位),编制程序时可用一个选择开关同时选定;

b.进给倍率,快进倍率,手动定位数据也需根据每一系统单独设定。在操作面板上可使厢同一开关。也可使用不同的开关;

c.必须注意,为安全起见,至少在调试阶段,在面板上的每一系统的“自动启动”和“自动暂停”开关需分别设置,如果用同一开关,则两个系统中被调用的程序会同时启动,可能造成危险。

图2是相关的PLC程序。

图2双系统中的PLC程序

在实际调试过程中,常遇到某些功能不起作用,经检查多数足PLC程序中没有驱动两系统的相关功能。

4 双系统功能在车床上的有关应用

4.1 平衡切削

改造后的机床经常用于加工细长轴工件,因此要求数控系统必须具备相关的细长轴加工功能,其中一个功能就是“平衡切削”。

使用车床对细长工件进行加工时,如果工件长度过大会产生挠曲,难以实现高精度的加工。双刀塔车床可以在工件的两侧同时进行同期加工(平衡切削),就可以抑制工件的挠曲问题。另外,采用双刀塔加工,也减少了加工的时间。

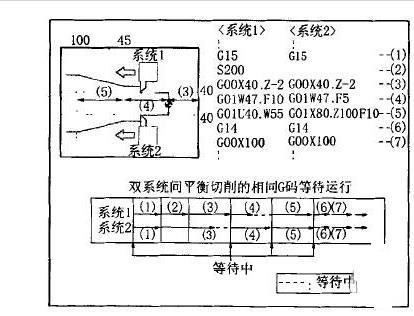

在平衡切削功能中,平衡切削指令是G15、G14。G15是平衡切削指令启动。G14是平衡切削指令关闭。

G15平衡切削指令的实质是:在系统1加工程序有G代码指令出现后,必须等待系统2加工程序有相同的G代码指令出现,系统1程序和系统2程序才同时启动运行。

在图3中,系统1和系统2程序的第3步都是G00,所以同时启动,但系统l和系统2的快进速度不相同,系统2程序先执行完第3步,所以系统2停下等待系统1,直到系统1执行第3步完毕,系统1和系统2程序的第4步都是G01指令,系统1和系统2又同时启动执行各自程序的G01指令。

图3平衡切削

G15平衡切削指令可简称为“双系统同G码指令同时启动”。

必须注意:

a.G15指令只是“双系统相同G代码指令同时启动”启动之后,各自程序的移动量和速度可以各不相同,为了保证同期运行,应该使相同的程序段的移动量和速度相同;

b.在G15和G14之间,相同G代码指令程序段必须“数鼍相同,顺序相同”,否则会出现报警。平衡切削功能是一种特殊的双系统等待和同时启动功能。

4.2 双系统中的“程序互相等待”运行

4.2.1 系统之间的“等待指令”M等待码

G15指令只解决了双系统间平衡切削的问题。为了使双系统之间的程序配合更具柔性,M70CNC还具备双系统程序间的等待配合功能,在系统1和系统2程序之间用M代码作为等待标志,在系统1和系统2程序之间都出现相同的M代码时,系统1和系统2程序才同时启动运行。图4是双系统之间利用M代码实现程序之问的等待配合的示意图。

a.在系统1的加工程序中,P11和P12之间的等待M代码为M100,而P12程序段必须等待系统2加工程序中的M100出现后才启动; b.在系统1的加工程序中,P12和P14之间的等待M代码为M102,而P14程序段必须等待系统2加工程序中的M102出现后才启动。

4.2.2 相关参数

M代码能否作为等待码使用就取决于参数#l 130、荐1131的设置。 #1310最小M代码。#1310=0 M代码等待功能无效; #1311最大M代码。#1311=0 M代码等待功能无效; #1310、#1311任一为0,M代码等待功能无效; 如果#1310>#131 1,M代码等待功能无效。

4.2.3使用M代码必须注意

a.M代码必须单独写一行; b.系统1使用某一M码时,系统2使用不同的M码则会产生报警,两系统停止运行,反之亦然; c.如果系统1执行自动运行,而系统2处于非自动状态,则系统1加工程序中的等待码M无效,程序跳过该M代码执行下一段,反之亦然; d.如果同一行程序段中,有多个M码指令,则以M码调用宏程序,M指令同期攻丝,等待M代码,一般M码为顺序编制。

5 结束语

应用M70A的双系统功能,完成了进口机床的改造。而且功能比改造前有所增强,特别是平衡切削功能的应用,使细长轴的加工精度大大提高。已运行一年,效果很好。

(审核编辑: 智汇胡妮)