引言

机械手在自动化车间中用来运送物料,从事焊接、喷漆、装配等工艺操作,可将操作工人从繁重、单调、重复的体力劳动中解放出来。特别是在高温、危险、有害的作业环境(放射性、有毒气体、粉尘、易燃、易爆、强噪声等)中,可用机械手代替人的部分操作。目前,机械手已广泛应用于铸造、锻造、冲压、切削加工、喷漆、装配等各种工艺过程中。本文介绍一种执行机构由电动机和液压缸组成,采用PLC控制的机械手控制系统的设计。

1 机械手结构及动作

本机械手用于生产线上工件的自动搬运,其结构如图1所示。由A、B两个液压缸完成工件的夹紧和提升的动作。A缸通过一个单电两位四通电磁换向阀控制工件的夹紧、放松。B缸通过一个双电两位四通电磁换向阀控制机械手的升降;由小车实现机械手的移动。该小车用两台电动机驱动,一台是高速,一台是慢速。当小车前进时以慢—快一陧的形式行进,返回时以慢—快一慢的形式后退。当工件从输送带输送到机械手的下方时,工件碰压行程开关SQ1,B缸活塞杆伸出,带动机械手下降,下降至终点碰压行程开关SQ3,与机械手夹钳相联的A缸活塞杆收进.机械手将工件夹紧;当工件夹紧到位时,行程开关SQ5动作,B缸的活塞杆收进,把工件提升;当工件提升至最高位置时碰压行程开关SQ4,启动小车向右慢速行走;当小车碰压行程开关SQ7时,转为快速行走;接近终点时,小车碰压行程开关SQ8,转为慢速行走;行至右边终点碰压行程开关SQ9,小车停止前进;停留5秒后,B缸活塞杆再次外伸,机械手下降至终点,A缸活塞杆外伸,动夹钳松开,将工件放下;然后,机械手上升,小车以慢一快一慢的运动形式沿原路返回,恢复到图中所示的原点位置。

图1 机械手结构示意图

2 系统硬件设计

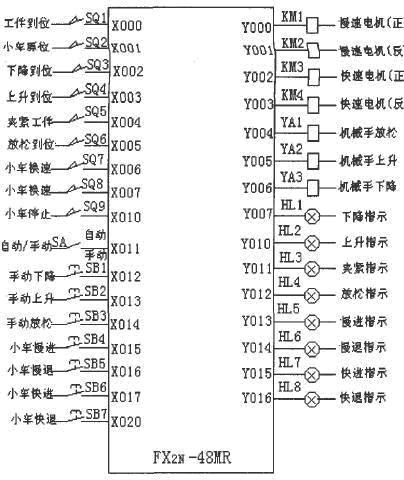

包括主电路和控制电路的设计。主电路中有二台电动机,即慢速电机和快速电机,分别拖动小车慢行和快行。其控制如下:慢速电动机M1由接触器KM1、KM2分别控制其正转和反转;快速电动机M2由接触器KM3、KM4分别控制其正转和反转。控制电路设计主要是PLC输入、输出接线图的设计,按照机械手控制和工艺流程的要求,科学地选择控制方案.确定PLC型号和传感器,合理地分配输入、输出点.得到图2所示的PLC输入、输出接线图。

图2 PLC加接线不意图

图中,设置9个行程开关SQ1-SQ9用于检测工件、小车、机械手的位置以及机械手夹钳的夹紧、放松状态,并对系统实施控制。其中SQ1为工件是否到位检测开关;SQ2为小车原位检测开关;SQ3、SQ4分别为机械手下降、上升是否到位检测开关;SQ5、SQ6分别为机械手夹紧、放松检测开关;SQ7、SQ8分别为小车运动速度转换开关;SQ9为小车运动停止开关。

为了便于生产加工和维修、调整,设置了工作方式选择开关SA。当开关置于“自动”位时,从工件通过输送带输送到机械手下方开始,到机械手将工件搬运到指定位置卸下,并返回原位等待下一个工件到来,全部自动进行:置于“手动”位时,通过按钮SB1一SB7对机械手的升降,夹钳的放松、夹紧,小车的进退和运动速度等各动作流程进行点动控制。其中SB1、SB2分别为下降、上升按钮;SB3为夹钳放松按钮;SB4、SB5分别为小车慢进、慢退按钮;SB6、SB7分别为小车快进、快退按钮。当机械手在工作中途因停电或自动控制系统发生故障时,可点动复位。

接触器KM1~KM4的线圈接到PLC输出端,控制小车的进退和运动速度;电磁线圈YA1~YA3控制机械手的放松及升降运动。设置了指示灯HLl~HL8,用以指示机械手的升降、夹钳的松紧、小车的进退及运动快慢等工作状态。

3 系统软件设计

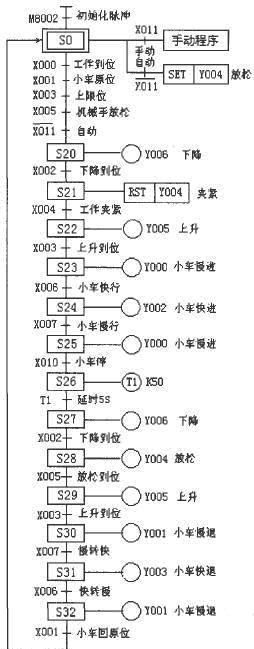

设备有“自动/手动”二种工作方式.其控制程序可分为自动控制程序和手动控制程序二个模块。各模块程序分开编写,结构清晰,便于调试和修改。分析可知,在“自动”工作方式下,本机械手的运动是以开关量作为转移信号,按所设计的工艺流程一步一步地进行工作,其控制过程为顺序循环控制,可选择STL步进顺序控制方式。即采用步进顺控指令对其编程.可使程序简化,提高编程效率,为程序的调试、试运行带来许多方便。当机械手完成一个工件的搬移、小车返回原位,夹钳处于放松状态时。就为下一个工件的搬移作好了准备。当通过输送带输送来的工件到位时,SQ1动作,发出启动指令,进入新一轮循环。YA1是单电两位四通电磁阀的电磁线圈,为了安全.设计要求它在失电时机械手仍处于夹紧状态.得电才张开机械手。所以,开机时用SET指令,将Y004置1,YA1便带电,机械手是张开的。系统的自动控制状态转移图如图3所示,根据状态转移图,很容易得到梯形图程序,由于篇幅所限,在此不再赘述。

图3 自动控制状态转移图

手动控制程序用于实现机械手升降、夹钳放松、小车进退和运动快慢的点动控制和状态指示。当机械手工作中途停电或系统发生故障时,可使机械手手动复位。其梯形图程序如图4所示。

4 PC与PLC的联网通信

在自动生产线上.各种用途的机械手和生产机械组成一个自动工作系统,用上位计算机(PC)与生产现场的PLC组成分布式控制系统,进行实时的交互通信。工作人员可根据生产现场的需要,在不中断生产的情况下,在上位机上实时地对现场参数进行修改、调整,使系统工作于最佳状态。还可在上位机上编程、监测设备运行情况、进行故障诊断、显示,对系统进行管理和调度,使设备潜力得到充分发挥。图5是PC与一个机械手PLC控制系统的连接示意图。在生产线上,可采用1:n上位链接通信方式,用一台计算机管理多台设备。在上位计算机与PLC之间加一个RS232C/RS485的转换器,用于链接计算机的RS232C串行口和PLC的RS485通信适配器,可增大通信距离。

5 结束语

本文创新点是:针对本机械手执行机构由电动机和液压缸组成及顺序工作特点,系统采用PLC控制,运用步进顺控编程,简化程序,且便于调试。通过PLC本身通信接口,与上位计算机联网,构成分布式控制系统,实时地对现场参数进行监测、修改、调整,使系统工作于最佳状态。相对其它控制方式,具有很高的可靠性、较好的性价比、较强的可操作性和实用性,提高了生产效率,在实际应用中运行良好。

(审核编辑: 智汇李)