1 引言

多排钻是板材加工过程中必不可少的设备,家具生产商为提高生产效率,同时提高板材成品的合格率,大多采购PLC控制的多排钻,以取代原有的继电器控制设备。现今,国外以某集团公司成产的3排钻、6排钻、8排钻为最先进,采用PLC控制能达到一次定基准后完成所有钻孔要求,实现多孔位同一基准的目的。为了追赶国外先进生产技术,有必要开发出一种实现多排钻自动进料、定位、钻孔、自动出料的PLC电气控制系统。

2 数控多排钻组成及工艺流程

多排钻的钻座数量一般由3排到12排,钻座形式整体分为下部垂直钻座和水平钻座,其中垂直钻座每排由两段独立钻座组成,水平钻座为单排。因为钻头数量多,加工孔位繁多,所以要求在钻孔时一次定基准后完成板式零部件的钻孔,以使得设备钻孔的孔位精度高,生产效率高。

数控多排钻的加工工艺流程主要分为进料→气缸夹紧→底部钻孔→侧边钻孔→气缸松开→出料。板式零部件首先被送到排钻传送带上,经过传送带1传输后,送入排钻钻孔位,板式零部件两侧端被限位,顶部气缸动作真空压紧板料后,下部垂直钻头动作,钻底部孔,同时水平侧排钻头动作,钻左右侧边孔,钻后顶部气缸松开板料,经过传送带2送出板料。

3 控制系统设计

以典型的六排钻为例来研究排钻的控制系统,排钻控制部分主要包括进出料功能的控制、定位夹紧功能的控制、钻孔功能的控制。

(1)进出料控制:机床进出料是通过电机拖动传送带实现的,电机的正反转由接触器KM1、KM2控制,电机的正反转决定传送带的输送方向。同时设有进出料限位开关,控制电机的停止。

(2)定位夹紧功能控制:板式零部件的定位通过设计行程开关来实现,夹紧功能通过控制电磁阀驱动气缸来实现真空夹紧。

(3)钻孔功能的实现:机床的排钻钻轴,通过不同的电机驱动,钻轴的启动与停止由各自的接触器控制。机床由气缸驱动钻头钻座运动实现钻孔功能,通过对各个气缸的电磁阀的控制实现对钻座的运动控制。

3.1 硬件设计

排钻PLC控制系统主要包括电源模块、控制输入模块、控制输出模块三个部分。其中电源模块包括控制电源、钻轴旋转电源、传送带电源三个部分;控制输入模块包括24个开关量输入点,涉及控制按钮、工作方式转换开关、垂直和水平钻头位置开关、进料出料限位开关等输入元件及相应线路;控制输出模块包括16个开关量输出点,涉及设备控制接口以及指示灯、电磁阀、气动电磁换向阀等输出元件。

排钻控制系统选择可编程控制器S7-200,CPU模块选用西门子CPU226,它包括40个开关量输入点和40个开关量输出点,完全满足排钻控制需要。

3.2 系统电气原理图

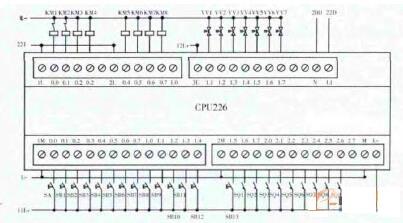

PLC控制系统电气原理图,如图1所示。

图 1 PLC 控制系统电气原理图

3.3 PLC软件设计

3.3.1 六排钻手动控制程序设计

手动控制程序设计是机床钻轴、顶部气缸回原点和自动控制功能实现的基础。通过手动程序,检验各机构,比如传送带、垂直钻轴、侧排钻轴、顶部气缸等动作是否可靠。

3.3.2 六排钻自动控制程序设计

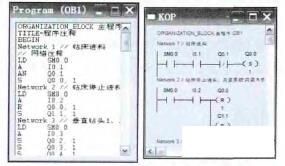

自动控制共分为13各控制步如下:启动机床→选择自动工作模式,工人放料→启动SB3,KM1得电后进出料电机正转,传送带进料→压合行程开关SQ1,进出料电机停转,同时夹紧电磁阀YV1得电,夹紧气缸向下运动,夹紧板件→压合行程开关SQ2,KM3、KM4、KM5、KM6得电,垂直钻头1至4开始转动→YV2、YV3、YV4、YV5得电,垂直钻头向上进给,钻板件底部孔→当分别压合限位开关SQ3、SQ4、SQ5、SQ6时,电磁阀失电,垂直钻头返回原点→当YV2、YV3、YV4、YV5都失电后,左右钻头KM7、KM8得电,左右侧钻头电机开始转动→YV6、YV7得电,左右钻头工作台进给,钻板件左右侧边孔位→分别压合SQ7、SQ8之后,YV6、YV7失电,钻头返回原点→夹紧电磁阀YV1失电,夹紧气缸向上运动,返回原点→KM2得电,进出料电机反转,传送带输出板件→压合限位开关SQ9,电机停止、结束一个循环。自动模式的部分程序,如图2所示。自动工作方式的选择。

图2六排钻自动控制程序部分梯形图

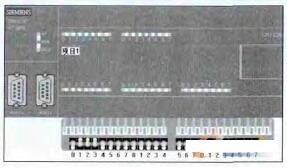

4 仿真与模拟调试

应用S7-200汉化仿真软件,将编译成功的程序导出ASCII文本文件,文件扩展名为“awl”,然后再下载到仿真PLC中去,单击工具条上的运行按钮,从STOP模式切换到RUN模式。用鼠标单击CPU模块下开关板上的小开关,可以使用小开关的触点闭合,对应的输入点的LED变为绿色。用鼠标切换各个小开关的通断状态,改变PLC输入变量的状态,通过观察PLC输出点的状态变化,其结果变化,如图3、图4所示。验证了程序执行结果是符合设计要求的。

图3S7-200仿真软件模拟界面1

图4S7-200仿真软件模拟界面2

5 结论

结合数控多排钻钻孔孔位数量多且位置关系繁杂的特点,依据多排钻加工工艺要求,以典型的六排钻为例,设计出一种多排钻自动钻孔的PLC控制系统,编译的程序导入S7-200仿真软件,运行正常。

目前该系统已应用到六排钻及其它轴排钻机床上,装机试验实际运行表明,该控制系统能满足排钻钻孔孔位质量控制要求,可靠性高。

(审核编辑: 沧海一土)