0 引言

在医学、印染、化工等行业中早期的取液和滴液是以人工重复操作实现的,滴定精度难于保证。随后对手工滴定装置进行改装,在手工控制部分加上机械、电磁控制装置,如空气截流阀、电磁阀等,虽提高了滴定精度,但此类滴定管的最大缺点是较难实现准确关闭,且无法实现无级调节。之后出现了许多硬件控制的自动滴定仪,如记录式电位滴定仪、微分电位滴定仪等,迅速取代了传统的手工滴定装置,虽有一定的准确度和精密度,但终点的检测误差是硬件控制电位滴定精度的一个极限因子,对滴定精度有较大的影响。

随着电子计算机以及自动滴定技术的应用和发展,采用小型(或微型)电子计算机或微处理机控制的自动滴定系统日益增多,数字滴定管得到了广泛应用,其以电机驱动注射器的结构原理构成,易实现无级调节,能够接受计算机的指令,控制每一次的输送剂量,最高的精度可达到±0.01mL。在计算机控制的自动滴定系统中,通过数字滴定管与其他软硬件的结合,实现了数据自动实时采集、平衡电位滴定、自动滴液和补液、滴定剂增量动态调整和滴定终点自动检测与判别、最小二乘法平滑微分曲线等技术,这些技术的应用有效地解决了硬件控制自动滴定仪所存在的问题,并且显著提高了滴定精度。

在印染和纺织行业中,染色剂的配置是先通过控制滴液机快速滴定,获得一定质量的染料,再进行混合拼色处理,因此对滴液机所采取的速度和位移的控制至关重要,其影响着滴定的精度,从而影响染色剂的成色品质和生产效率。PLC作为运动控制单元,具有应用广泛、设计简单可靠、维护方便等优势。为此本文拟设计开发一种基于PLC伺服控制的滴液机的自动滴定技术,采用伺服控制和多环节的闭环控制,以期达到既定的滴定精度和滴定效率。

1 滴定基本系统

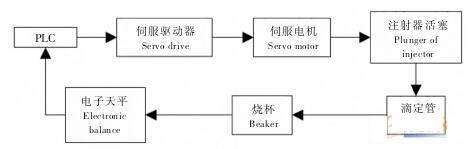

自动滴定系统如图1所示。

图 1 滴定系统组成框图

PLC发出的脉冲数与编码器检测的位置反馈脉冲数同时送入伺服驱动器,比较这两种脉冲并确定偏差,按一定控制规律运算后得到的校正信号作为速度控制器的给定,经电流调节与功率放大,使运动机构朝消除偏差的方向运动。

系统工作原理为:伺服电机的正反旋转通过丝杆转化为平行夹的往复直线运动,平行夹用于夹取注射器活塞,通过活塞的压缩或抽空,实现滴定管的注液和吸液。电子称将液体实际质量反馈给PLC,PLC根据目标设定值与实际质量值的偏差,产生校正信号,以驱动电机旋转一定角度进行补液,调节过程持续进行直到控制对象的实际质量与目标质量之间的偏差处于允许的误差范围之内。

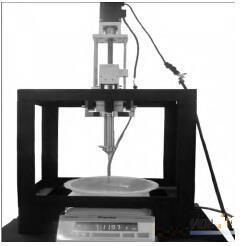

本文所用滴液机由厦门瑞比精密机械有限公司提供,简图如图2所示。

图2滴液机

2 控制系统硬件组成

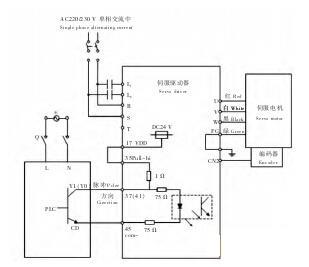

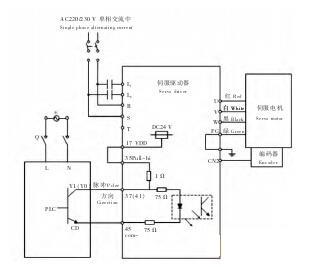

控制系统硬件由台达ASD-A0221-AB系列伺服控制器、ECMA-C30602ES伺服电机、增量型脉冲编码器(分辨率为10000ps/r)、永宏FBS-40mctPLC组成,系统硬件原理如图3所示。

1)在系统中,利用PLC的高速脉冲输出端Y0(脉冲数)和Y1(脉冲方向),分别与伺服驱动器CN1的41引脚和37引脚连接,通过FUN140高速脉冲输出指令输出脉冲。脉冲指令的输出使用集电极开路方式送至伺服驱动器,最大输入脉冲频率为200kHz。

2)交流伺服驱动器集成了位置环、速度环、电流环等多种调节控制功能。其具有多种控制模式,如位置模式、速度模式、扭矩模式等,通过改变对应的参数来实现不同的控制功能。由于需要精确的控制平行夹的速度和位置,而选用Pt位置控制模式,该模式通过PLC产生的脉冲来控制伺服电机的转动,脉冲数决定伺服电机的转角(即平行夹的移动距离),脉冲频率决定伺服电机的转速。选择将伺服电机作为推动注射器的动力,最大的优点是可以依靠调节脉冲频率来实现无级变速,因此这种滴液机的注液速度在较宽的范围内连续可调,能实现快速吸液与慢速滴定。

3 电子称与PLC的通讯

滴定注射过程中必须能实时测量所滴液体的质量,才能对滴定精度进行控制。本设计所用Preci-saXS6250C型电子称,其量程为0~6250g,分辨率为0.01g,以ASCII码形式进行传输,具有RS232通讯功能,与PLC的连接不需进行协议转换,响应时间短。

3.1 通讯设计

PLC与电子称之间采用串行半双工通讯,通讯格式为ASCII码,通讯协议为自由口协议,即将永宏PLC作为主站,根据从站的通讯格式来编写通讯传输数据格式,以保证通讯格式的一致性。只有符合从站设备的数据格式,设备才能识别主站发送出来的命令要求,再根据命令来进行数据处理、做响应回复等工作。因此,将PLC作为主站发送控制信号,电子称作为从站响应PLC的信号并作出相应的动作。

电子称的数据以ASCII码值的形式返回给PLC,数据传送形式选用print输出即在每次称量时,先由PLC对电子称发送大写字母“T”信号,即电子称去皮清零,延迟1~2s后对电子称发送大写字母“PRT”信号,电子称将净重值返回给PLC。在注液过程中,PLC就能够实时地获得电子称返回的滴落至容器内液体的质量。

FUN151通讯联机指令具有MD0~MD34种工作模式,本设计中使用MD1模式即自由协议主动模式,该模式提供永宏PLC主动与具有RS232/RS485通讯端口的智能型外围设备联机。将电子称和PLC的波特率均设为9600bit/s、数据位为7位、停止位为1位、校验位为偶校验。

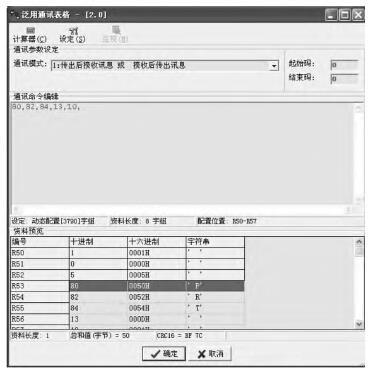

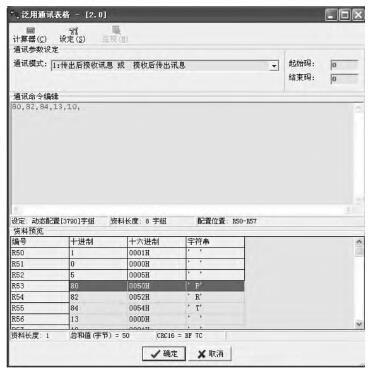

在FUN151的SR寄存器空间内,建立可以直观有效的对PLC所发送数据进行编写的通讯表格,如图4所示,根据发送的信号将通讯模式置为“0”或“1”,即只传出信息或传出后接受信息。在“通讯命令编辑”中,命令的输入可以使用十进制、十六进制和字符来表示,若用字符表示,则需用单引号引起来,以表示字符的ASCII码。如在“通讯命令编辑”栏中输入十进制80,82,84,13,10,则表示“PRT”信号。表格起始地址输入与FUN151的SR起始地址一致,表格容量设定一般为动态分配,这样在添加命令时系统会自动分配空间,使用空间不能与程序其他地方重复使用。

图 3 系统硬件组成框图

3.2 PLC接收数据处理

电子称与PLC通讯成功后,电子称返回给PLC的质量值按位分别储存于FUN151中的“指令运作起始缓存器”WR中,如表1所示接收质量为12.33g。

因注射腔容量有限,将试验过程中滴定质量控制在30g之内,且D98-D104(空格和+)、D108(小数点)、D111(空格)、D112(单位g)中的ASCII码值是固定不变的储存十对应的寄存器中,只有D106,D107,D109,D110这4个寄存器中的值随着所滴定液体质量变化而变化。因此,需对所接收数据进行处理,将质量值完整的储存十一个寄存器中,才能进行之后的数据调用和偏差的比较计算。

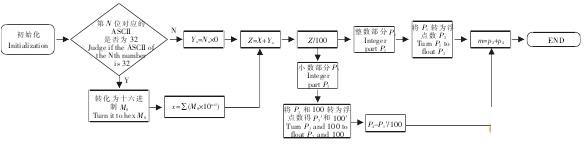

按(ΣMn+10n+1)/100对接收数据进行处理,即保留D105,D106,D107,D109,D110这5个寄存器中的ASCII码值并进行相关处理,电子称只能读取到小数点后2位小数。

n取3,2,1,0、-1,此表示十位上对应十六进制码,M0表示小数点后第一位对应十六进制码,M-1表示小数点后第二位对应的十六进制码。

空格对应的ASCII码值为32,将接收到的ASCII与32进行比较,若不大于则为空格,舍弃;若大于则为有用数据,进行下一步处理,最后将所得质量值转换为浮点数。具体处理过程如图5所示。

图 4 泛用通讯表格

图 5 数据处理流程图

4 系统实验与分析

4.1 滴定常量的确定

由于滴定头不能接触烧杯内溶液,受液滴表面张力影响,在小体积发送滴定剂时,会有液滴悬挂于滴定头上,小体积液滴则不掉入烧杯内,体积较大液滴则在自重力作用下,掉入烧杯内,使得实际滴定量和测量结果不符,影响结果的稳定性和数据的准确性。确定一滴球状液滴的质量以及所需发送的脉冲数等滴定常量,通过改变脉冲个数和脉冲频率重复

滴定一滴水滴,实验液体为水,得出如下结果:

1)在密闭环境下进行实验,实验温度为25℃,避免轻微的震动对读取电子称数据的影响。滴定装置能顺利的滴下一滴液滴所需发送的脉冲数约为120~150个,脉冲频率为80~150Hz。一旦脉冲数低于100时,则液滴无法正常滴落,需累加一次,而当脉冲数达到350以上时,会滴落2滴液滴,且一滴液滴的质量约为0.03g。

2)当液滴是在机械惯性和冲击的作用下滴落时,液滴质量为0.02g。

3)1g水滴至少需发送4000个脉冲。因丝杆导程Ph=5mm,平行夹走动一个导程所需的脉冲数为10000,滴定管的内径d=2.5mm,通过实验分析,发送一滴水滴的脉冲的为120~150个,则依据(120-150)/10000×Ph×π/4d2×10-3计算得到一滴水滴质量值为0.0294375~0.0367969g。计算结果与实验结果的偏差为-0.0067969~+0.0005625,符合要求。

4.2 滴定控制算法

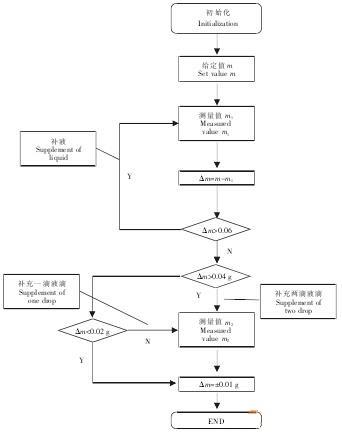

在滴定管内径为2.5mm,一滴液滴质量为0.03g的条件下,为了达到±0.01g的精度,考虑通过算法来实现。若偏差Δm=0.02、0.03、0.04g,则补充一滴液滴即可;若偏差较大,则调用子程序,补充若干液滴,直到将偏差控制在0.02、0.03、0.04g,这时再低速补充一滴液滴即可。图6为滴定控制流程图,其中0.06、0.04、0.02g为偏差的比较值。

图 6 滴定控制流程图

4.3 滴定控制实验

整个滴定过程分2个步骤进行,步骤1大量快速注液,逼近目标值;步骤2低速微量滴定达到目标值。在两步骤间设有若干秒的时间间隔,在脉冲发送完成后即自动停止电机,延迟若干秒进行偏差计算后再进入下一步的微量滴定,这样有利于减轻液体波动对电子称读数的影响,待完全静止后电子称再将实际值m1传送给PLC。

因注射管容积有限,需让滴液机吸取一定量的液体才能进行之后的注射,预先设置好电机的反转频率和脉冲数,控制电机反转即可。因整个试验装置无法处于一个完全密闭的环境内,吸取液体时注射腔内会混入大量空气,而电机的高速转动使机台产生一定程度的震动,这些都会对滴定精度产生一定的影响。

以初次滴定10g液体为例说明:滴定10g液体需发送40000个脉冲,受注射腔内空气影响,在目标脉冲值发送完后,Δm=-2.8~-1.8g,远大于0.06g,由于脉冲频率较高,电机转速较快,且瞬间停止了电机的转动,对整个系统冲击较大,致使有3~5滴液滴在惯性冲击下滴落,因惯性滴落的液滴不影响步骤2的补液,故忽略不计。但因偏差过大,且电机频率低于80Hz(此频率不能超过80Hz,否则会有液滴悬挂于滴定头并在重力作用下滴落),该过程非常耗时而效率低下,在第二次及之后的重复注射10g液体的过程中,因注射腔内的大部分空气已被排出,步骤1完成之后m1可达到9.8~9.92g,其包括因惯性冲击作用下滴落的液滴,而此时只需进行低速微量补液即可使得滴定精度达到±0.01g。在滴定过程中不计算偏差,指定脉冲数发送完成之后再进行偏差的比较计算,以避免脉冲数的累加。

经多次试验和调试,在-0.25g<Δm<-0.08g时,偏差较小,给定320~1000个脉冲低速运行,补充若干滴液滴即可,使Δm控制在±0.01g内,则该范围称为最优偏差范围。为了减轻空气对吸液后的初次滴定的影响,提高初次滴定效率,减小注液耗时,将整个滴定过程调整为以下3步:①大量快速注液;②中速补液;③微量滴定。在每个步骤间,仍设置若干秒的延迟。中速补液(频率在1500~2000Hz)可使吸液后的初次注液所得的过大的偏差快速的调整到最优偏差范围之内。经过3个步骤的注液,效率有较大提升,但在步骤2电机停止时会有2~4滴液滴因惯性冲击而下,时常会使偏差超过精度要求。因此,为了减小注射腔内空气,惯性冲击对滴定的影响,而又兼顾滴定精度和滴定效率。对步骤①作如下处理:1)初次注液只注射目标值的整数部分m,而留出小数部分质量用于中速补液。2)在大量注液后所得偏差中扣除0.08g的余量再进行第二次中速补液,对应电机频率设定在1500~2000Hz。则初始脉冲数发送完成之后的偏差Δm=m-m1-0.08。以注射m=10.87g为例说明,对应脉冲频率设定为25000Hz,首先以整数部分10g所需脉冲数40000进行大量快速注射,因空气和惯性冲击的影响得到m1=9.6~9.9g;延迟若干秒后以滴定(10.87-m1-0.08)g所需脉冲数进行中速注射,对应脉冲频率设定为1500Hz,该过程用时不超过5s。经过以上2个步骤的注液,Δm就处于最优控制范围,再延迟若干秒后,进行微量补液,对应脉冲频率设定为80Hz,从而使得偏差Δm=±0.01g。

在实际生产中,每种染料对应一个滴定装置,滴定管在不同的染料瓶中吸取染料后,通过三轴工作台移动到配色盘中进行配比。为避免滴定装置在返回原位置的过程中将滴定管内的微量残留液滴甩出,在滴定完成后,控制电机以1000Hz的频率反转一定角度吸收微量残留液滴至注射器内。

5 结束语

经大量试验表明,通过综合运用偏差的闭环控制、多环节滴定、预留偏差余量补液、残液控制等方法,能有效地降低注射腔内混合空气及惯性冲击对滴定精度的影响,准确地将滴定精度控制在±0.01g内,该方法已被应用于实际生产中,为实现染色剂的精确配比提供了关键技术基础。

(审核编辑: 沧海一土)