控制步进电机通常有二种方法:一种是采用专用控制器,这种控制器主要由脉冲信号发生器、环形脉冲分配器和功率放大器组成;另一种是用PLC主控单元加位控单元实现步进电机控制,该方法提高了通用化程度,但位控单元价格昂贵,甚至远高于主控单元。以上两种方法在实际应用中需要设计的软硬件系统较为复杂,不够经济适用,因此在研制反应离子刻蚀机设备时开发出了一套简单实用的步进电机控制系统,该方法减少了系统设计的工作量,提高了系统的可靠性,且经济适用,易于实现,具有一定的推广价值。

1步进电机的驱动器控制

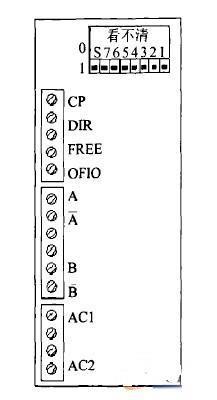

随着电子技术的高速发展,步进电机驱动器的性能也不断更新和升级。由于采用超大规模集成电路,具有高度的抗干扰性及快速的响应性,不会像单片机控制那样易产生死机及丢步现象,某公司生产的SH-2H090M型驱动器控制面板如图1所示。该驱动器主要驱动二相和四相电机,把计算机控制系统提供的弱电信号放大为步进电机能够接受的强电流信号,控制系统提供给驱动器的信号主要有以下3路:

图1驱动器控制面板

(1)步进脉冲信号CP:这是最重要的一路信号,因为步进电机驱动器的原理就是要把控制系统发出的脉冲信号转化为步进电机的角位移,或者说:驱动器每接受一个脉冲信号CP,就驱动步进电机旋转一步距角,CP的频率和步进电机的转速成正比,CP的脉冲个数决定了步进电机旋转的角度。这样,控制系统通过脉冲信号CP就町以达到电机调速和定位的目的。CP脉冲的宽度一般要求不小于2μs。

(2)方向电平信号DIR:此信号决定电机的旋转方向。比如说,此信号为高电平时电机为顺时针旋转,此信号为低电平时电机则为反方向逆时针旋转。此种换向方式,我们称之为单脉冲方式。另外,还有一种双脉冲换向方式:驱动器接受两路脉冲信号(一般标注为CW和CCW),当其中一路(如cw)有脉冲信号时,电机正向运行,当另一路(如ccw)有脉冲信号时,电机反向运行,SH.2H090M型驱动器就是这种方式。电机换向时,一定要在电机降速停止后再换向,并且换向信号一定要在前一个方向的最后一个CP脉冲结束后以及下一个方向的第一个CP脉冲前发出。

(3)脱机信号FREE:此信号为选用信号,并不是必须要用的,只在一些特殊情况下使用,此端为低电平有效,这时电机处于无力矩状态:此端为高电平或悬空不接时,此功能无效,电机可正常运行,此功能若不采用,只需将此端悬空即可。Switchsettings用来设定细分数;AC。和AC2为两路交流电源接口;AB是步进电机与驱动器的接口。控制信号要求7 mA≤高电流≤25 mA,-25 mA≤低电流≤0.2 mA,由于PLC的控制电源多配置24 V开关电源,此时可以串接2 kΩ的限流电阻。步进电机及其驱动系统与数字控制系统配套时,体现出更大的优越性。

2 步进电机的PLC直接控制技术

可编程序控制器(PLC)是计算机技术与继电器逻辑控制技术相结合的一种新型控制器,具有编程简单、直观;使系统经济和可靠的优点。为了配合步进电机的控制,许多PLC都内置了脉冲输出功能,并设置了相应的控制指令,可以很好地对步进电机进行直接控制。这种控制的优点是大大减少系统设计的工作量,没有各部分接口信号的匹配问题,提高系统的可靠性。PLC具有实时刷新技术,输出信号的频率可以达到数千赫兹或更高,使得脉冲分配能有很高的分配速度,充分利用步进电机的速度响应能力,提高整个系统的快速性。并且,PLC有采用大功率晶体管的输出端口,能够满足步进电机各相绕组数10 V级脉冲电压、1A级脉冲电流的驱动要求。因此用PLC来控制步进电机,其组合方便,电路简单可靠。

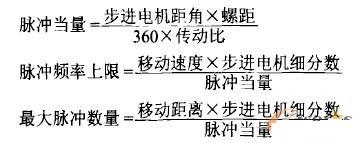

通常PLC直接控制步进电机系统设计时,在PLC和步进电机选型前.需要计算出脉冲当量、脉冲频率上限和最大脉冲数量3个参数:

根据脉冲频率确定PLC高速脉冲输出频率,根据脉冲数量确定PLC的位宽。考虑到系统响应的及时性、可靠性和使用寿命,PLC应选择晶体管输出型。步进电机细分数的选择要避开电机的共振频率。若步进电机的的运行速度不超过突跳频率,且对于定位没有过高的要求,PLC直接控制步进电机可以更简单,无需计算太多的参数。下面在实例中给出简单实现PLC直接控制步进电机的方法。

3 在反应离子刻蚀机中简单实现PLC直接控制步进电机

3.1 步进电机升降速设计

在实例中选用86BYG250B型步进电机,用于反应离子刻蚀机的升降系统即对真空腔体盖进行升降。刻蚀机真空腔体中要进行工艺试验,做完试验要充气开盖取出产品,其他时间要求腔体盖降下与腔体密封,所以要经常升降腔体盖。升降过程中要求降下时速度要慢,上升时速度要快一点以节省时间。所以设计时将整个过程分为两段,腔体盖升起时从起点到终点长度的1/4为慢速区,剩下为快速区,分界点处加一个光电开关作为变速标志。启动速度太快时,步进电机由于惯性将跟随不上电信号的变化,这时就会产生堵转和丢步现象,因此要选择合适的启动频率,只要不超过突跳频率即步进电机在静止状态时突然施加的脉冲启动频率,就不会发生这种现象。经过多次试验确定了慢速和快速均不超过所选电机的突跳频率就能很好地满足升降要求。

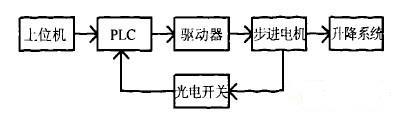

3.2 PLC直接控制步进电机的硬件设计

反应离子刻蚀机控制系统选用欧姆龙公司的CJ1M-CPU22型PLC,某公司生产的SH-2H090M型驱动器。在设备电气控制系统设计时,应用了PLC直接控制步进电机技术,完成了对腔体盖升降的控制,系统框图如图2所示。只需通过上位机选择上升、停止、下降,PLC直接控制步进电机,步进电机控制升降,光电开关反馈变速点和起始点位置。此外为安全考虑在升降的两头装了两个机械式开关,即使光电开关失效,电机没有及时停止,继续运动碰到机械式开关时,就会使驱动器断电,也会使步进电机停止。

图2 系统框图

3.3 程序控制指令

只需要少量的控制指令就能实现控制功能,程序中用到的指令为:

MOV:传送数据的一个字到指定字中。

SPPEED:用于设定指定端口的输出脉冲频率和启动不带加/减速的脉冲输出。无论独立模式定位或者连续模式速度控制都可使用。

INI:用于CJIM CPU单元的内置式I/O执行下列操作:启动带高速计数器比较表的比较;停止到高速计数器比较表的比较;改变高速计数器的PV值;改变计数器模式下中断输入的PV值;改变脉冲输出的PV值;停止脉冲输出。在系统程序中就用到了停止脉冲输出这项功能。

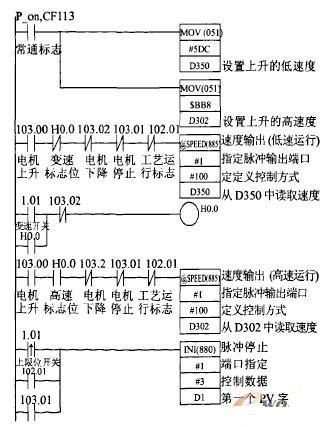

3.4 PLC软件设计

由于电机的慢速和快速运行都不会超过电机的突跳频率,所以设计PLC软件时可以很简单地实现PLC对电机的直接控制,逻辑控制简单,简化了程序的设计。PLC直接控制电机上升的程序见图3。

图3 电机上升程序

电机下降的程序与上升程序类似。整个控制程序中上位机只需要发出电机上升、停止、下降即103.0、103.1、103.2三个信号就可以控制电机的升、停、降。

4 结论

采用简单实现PLC直接控制步进电机方法,大大减少了系统设计的工作量,缩短了反应离子刻蚀机的开发研制周期,在一定范围内,有较高的推广和实用价值。

(审核编辑: 智汇张瑜)