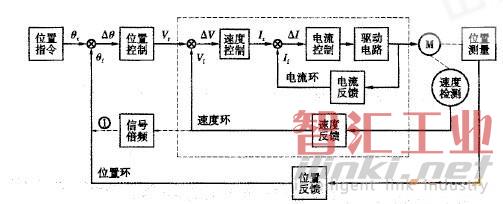

现代数控机床伺服系统常采用全闭环或半闭环控制系统,而且是三环控制。由里向外分别是电流环、速度环、位置环。图1为典型的全闭环伺服系统控制方式示意图。

通常,电流反馈由电流互感器或串在电动机电源上的电流检测器构成;速度反馈由测速电机或电机编码器构成;位置反馈由光栅尺、磁栅或旋转编码器构成。在遇到机床各进给轴或主轴运动故障时,依据图1所示控制流程,用交换法或排除法,可以判断大部分反馈或与反馈有关的前向通道的控制故障以及部分机械传动方面的故障。

1.SA6/3000 3m数控外圆磨床X轴、TZ2916数控镗铣床B轴产生轨迹误差监控报警SA6/3000 3m数控外圆磨床采用FAGOR8055数控系统,故障现象为:手动移动X轴时,该轴高速移动,然后报警。但是在利用操作面板上的1μm按键移动时,X轴平稳移动,但不停止,且跟随误差始终为1μm。由此可推断,驱动装置及伺服电机均正常,由于跟随误差不能随X轴移动而消除,可大概确定无位置反馈信号。由图1可知△θ=θr-θf,手动移动X轴时,θf为0,θr不断增大,则△θ不断增大,Vr= Kθ?△θ就变得很大,造成电机快速移动,直至△θ超出允许值,产生轨迹误差监控报警。若用1μm按键移动时,由于△θ=θr= 1μm,可知跟随误差始终不变,Vr= Kθ?△θ=Kθ/1000,因而X轴能平稳移动,且△θ也未超出误差允许值,机床不会报警。将Z轴位置编码器与X轴位置编码器互换后,X轴恢复正常,Z轴出现相同故障,因而确定X轴位置编码器出故障。

在维修TZ2916数控镗铣床的B轴工作台齿圈时,出现B轴轨迹误差监控报警,运用上述方法,确定B釉旋转编码器可能出故障。经询问,原因是为了维修方便,将编码器拆了下来,故B轴转动时,发生了此故障。在将电机编码器进行信号倍频后作为位置反馈信号提供给数控系统,如图1虚线①所示,从而满足了闭环要求(半闭环),维修时,使B轴转了起来。

2.BP200数控镗铣床X轴剧烈抖动,产生静态误差监控报警某进口BP200数控镗铣床X轴移动时剧烈抖动,产生静态误差监控报警。从图1可见,其△θ和△V应该是或大或小、或正或负,与实际状态值相符。首先从位置环分析,由于θr是稳定的,且θf因X轴的剧烈抖动,数据变化无规律,使△θ=θr-θf异常。为排除测量系统本身故障而输出异常数据,导致抖动产生。采用替换法分别排除了钢尺及读数头的故障,确定了测量系统没有问题。分析图1控制原理,假设一开始△θ过大,造成Vr= Kθ?△θ很大,电机快速移动,使θf迅速增大,且超过θr,使得△θ<0,Vr<0,电机又反向移动。这样,就形成了抖动。经过分析,只有齿轮间隙可造成△θ变大,经检查传动部分,存在不小的间隙,排除此间隙后,机床恢复正常。

3.EC-300数控镗铣床Z轴移动出现大的偏差,但没有报警美国HAAS公司EC-300数控镗铣床Z轴曾经出现给出移动1mm指令,实际只移动了0.3mm,再继续向前移动,又能保证1mm的移动距离,且机床没有报警。初步分析,是由反向间隙造成的,经查,发现该机床是通过电机编码器给出的位置反馈,如图1虚线①所示。此为半闭环控制方式,根据故障现象分析,应该是闭环以外的部分出现问题,根据机械传动结构,判定滚珠丝杠有轴向窜动。用百分表测量,确实是滚珠丝杠出现轴向窜动,经处理后故障消失。

4. BP200数控镗铣床Y轴电机啸叫,而后产生电机编码器报警

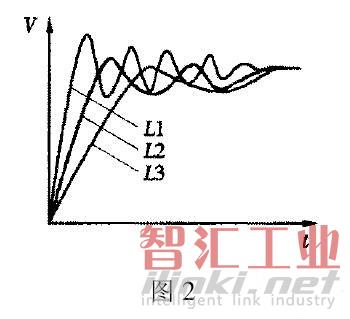

该故障常发生在Y轴静止时。从实际状态值可以看到电机速度实际值大幅上升,然后报警。由于是在静止状态,一开始,怀疑电机啸叫是由于电机速度实际值非正常上升引起,而电机速度实际值上升可能是由于编码器电缆受电磁干扰所致,因此另找一根屏蔽电缆试验,故障依旧,因而排除了电磁干扰的原因。后来发现电机啸叫时,有高频振动现象,因此分析电机编码器出错有可能是由电机高频振动造成的,而电机速度实际值的非正常上升也是电机高频振动的实际反映。但由于该电机时而也能正常工作,故电机编码器应该没有问题。将电机与负载脱开,改为半闭环工作,故障依旧,从而排除了机械方面的原因。有可能是速度环参数匹配的问题。由图2可知,速度环的速度增益值Kp过大(L1曲线),很容易造成速度在调节时间内稳定不下来。在适当降低Kp值后,电机啸叫现象消失。

5. PD16数控平面钻床Y轴偶尔快移,并产生41#跟随误差报警

PD16数控平面钻床曾经发生Y轴快速移动,数控系统产生41#跟随误差报警,但是伺服驱动器未产生任何报警。该驱动器如图1虚线框所示,其接受NC系统给出的速度命令,并将电机编码器反馈的速度信号处理后送回NC系统作为位置反馈信号。由故障现象可得:Vr增大是由于△θ增大,△θ增大是由于NC系统未接收到θf数据所致,由于伺服驱动器未产生任何报警,判定故障发生在速度信号倍频处理、反馈通道或NC系统位置信号接收或处理部分,即图1虚线①处。经检查,为伺服驱动器θf数据输出接口处有接触不良现象,处理后故障不再发生。

可见,同样的现象,故障原因不尽相同。只要充分利用伺服控制示意图,就能定性地将故障部位大致确定。通常一台新设备,频繁出现某种运动故障,很有可能是参数匹配方面的问题。若是一台旧设备,出现某种运动故障,极有可能是外部原因造成的。此时切忌盲目动手,应先根据控制示意图进行分析,先易后难,先电气后机械,例如从接口→测量元件→驱动模块→机械部件的顺序进行检查,另外,电磁干扰、电源也可能造就此类故障。当然,上述方法仅仅是控制理论与实践经验相结合的一个总结,不可能解决所有的问题。还需要维修人员不断地归纳总结。

(审核编辑: 智汇张瑜)