进给速度是数控加工切削用量中的一个重要参数,如果在工件加工过程中实际切削进给速度存在剧烈变化,将对加工表面质量和刀具使用寿命产生严重影响。因此,最大限度地保持刀具切削部位相对于工件的表面进给速度恒定,对多轴联动加工具有重要意义。

数控加工进给速度F指的是各轴的伺服控制速度,而伺服控制速度以对应轴的位移来确定。三轴联动加工编程时,刀具相对于工件做平动,仅以一个刀位点的运动就可以代表整个刀具的运动,此时程序中的F为刀具相对于工件的合成进给速度。多轴联动加工编程时,由于转动轴或回转轴的加入,还需要用一个刀轴矢量才能准确描述刀具的运动,刀轴上各点的实际进给速度不尽相同,合成后的刀具实际进给速度厂与程序中指定的进给速度不一致,而随刀具的位置发生变化。为了保证工件表面的恒切削速度,在编程时应考虑对编程进给速度F进行修正,根据工艺条件选择好合适的实际进给速度^对每个程序段反求出所需要的F指令值,来保持刀位点的进给速度的平稳。

针对上述多轴联动实际进给速度不断变化的问题,结合数控系统相应指令,推导出多轴联动数控加工时实际进给速度,和编程进给速度F的关系,并在Pro/E上对其进行后置处理,实现数控加工进给速度的有效控制。

1 多轴联动进给速度控制建模

在数控系统中,对多轴联动加工进给速度的控制通常采用G93和G94指令进行。

(1)G94指令有效对应F的特点

G94指令有效时,数控加工程序段中的F值表示的是速度,即

F=△/△T

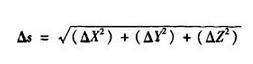

当三轴联动加工时,F代表的是单位时间内进给的位移,且这个位移量是x、y、z三个直线轴位移的矢量合成。

式中,△X、△Y、△z为在数控加工程序段中三个直线轴方向上的增量,单位为mm。

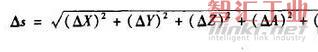

当多轴联动加工时,由于含有移动轴和转动或旋转轴的增量,系统处理比较复杂。对于一些较新的数控系统,通常都采用了扩展线位移概念的做法,即把角度的旋转位移也等同于线位移看待,合成位移量类似于上述直线轴位移的矢量合成,即

式中:移动轴的增量单位为mm,转动或旋转轴的增量为(°);As无实际意义,为了方便,称之为当量位移。此时,多轴联动加工程序段中的,代表的是单位时间内产生的当量位移。在G94指令有效时,数控系统执行各程序段所需要的时间△T(单位为min)。

△T=△s/F

(2)G93指令有效对应F的特点

G93指令有效时,数控加工程序段中的,值给出的是进给率,表示为数控系统执行该段程序所需要时间的倒数,即

F=1/△T

对应的时间由式(4)计算。式中时间单位为min。

△T=1/F (4)

从式(4)可以看出,无论这个程序段有几个轴的运动,且不论是移动、转动还是旋转,所有的运动轴都在规定的时间△T内到达指定位置。

(3)多轴联动进给速度的分析

从式(3)、(4)可知,数控系统能计算执行该段程序所运行的时间,并用此统一时间来控制各轴的匀速运动,且使各运动轴同时到达规定位置,实现多轴联动加工。刀具相对工件的实际速度,为

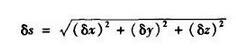

f=δs/△T (5)

数控加工程序经过后置处理,系统计算出加工程序中相邻两程序段转动或旋转轴在机床坐标系中的增量△A、△C;当△A、△c较小时,则在前处理阶段得到的对应的相邻两刀位点坐标在工件坐标系中的距离就可看作为刀具相对于工件的实际运动距离8s,如式(6)所示。

多轴联动数控加工刀具的运动方式是线性插补运动,刀具运动包络面和加工曲面之间存在一定的逼近误差,包括直线逼近误差和刀具摆动误差。因此,为减小加工误差,在前处理阶段一般选择较小的走刀步长,从而在后处理阶段得到的△A、△C也在合理的范围之内,保证了式(5)的正确性。

G94指令有效的情况下,根据式(5),可求出多轴联动加工编程进给速度F和实际进给速度门均关系为

式(7)中的当量位移缸由式(2)计算,单位时间△T由式(3)计算。需要说明的是,在多轴联动加工过程中,实际切削的进给速度,按照加工工艺要求来选择确定,然后根据式(7),给加工程序的每个程序段都计算出各自所需的,指令值,这样就保证了实际切削进给速度恒定为f。当然,在采用式(7)求取指令进给速度F时,假如在工件坐标系中两个连续刀位点的刀心坐标不变,只是刀轴矢量发生变化,这时所求得的刀具相对工件的实际运动距离δs=0,将其代入式(7),求得程序中的指令进给速度F为无穷大,这在加工中是不允许的。实际上,数控系统允许的进给速度指令值都有一极限值Fmax,当求得的,大于极限值Fmax时,该程序段的进给速度指令值取Fmax。

在G93指令有效的情况下,根据式(5),也可求出多轴联动加工编程进给速度,和实际进给速度,的关系为

与G94指令不同的是单位时间△T按照式(4)进行计算。

2 基于Pro/E的多轴联动进给速度控制后置处理实现技术

Pro/E的后处理模块Pro/NC POST中的机床后置处理器GPOST由两个文件组成:UNCXOI.Pxx——定义该机床所有参数的对应文件;UNCXOI.Fxx——针对该机床做二次开发的文件。

在Pro/E中做任何一种机床的后处理只需编写这两个文件即可。其中在UNCXOI.Pxx文件中用来指定机床类型、输出文件格式、输出程序的头尾和GM代码的定义等等。在Pro/E的机床选项文件生成器(Option File Generator)中依据机床工作手册和数控系统编程手册定义机床的各种参数和GM代码,然后机床选项文件生成器会自动将这些参数保存在UNCX01.Pxx文件中。另一个文件UNCX01.Fxx是采用工厂级语言(Factory Interface Language)来编写的。这是一种宏语言,通过编写这个文件,可以修改后处理器的输出、修改刀位轨迹文件以及进行其他特殊需求的输出,可以极大地扩展后处理器的功能。具备G93和G94指令功能的数控系统,结合Pro/E后置处理中的Feed rates功能选项直接设置即可实现,如图1所示。如果数控系统不带C,93和G94指令功能,可以在编辑这个文件时加入上述多轴联动进给速度的算法。

3 加工实例

为了验证上述进给速度计算模型与程序后置处理方法,在加工中心DMU 125P上对下极头零件进行了实际加工。图2为零件三维造型图,中间浅色部分表示上下不同半径的圆角曲面,其两边深色部分为倾斜平面。加工时用,20 mm的硬质合金铣刀侧刃进行加工。由于在加工过程中刀轴变化较大,在没处理前,编程进给速度固定,导致实际加工进给速度在倾斜平面向圆角曲面加工时剧烈变化,加工表面质量差,刀具磨损严重。

根据零件加工部位特点,并结合机床所配数控系统G93和G94指令功能,在Pro/E上进行后置处理设置。后置处理得到的NC程序如图3所示。由图3可知,加工过程中实际切削进给速度保持恒定。采用该NC程序加工得到的零件如图4所示,经过测量,形位尺寸精度均满足设计要求,同时也降低实际加工种低了刀具磨损。

4 结语

(1)多轴联动加工时,程序段中的进给速度仅为加工速度的参考值,刀具实际切削进给速度需要结合数控系统功能进行后置处理计算。

(2)给出了多轴联动加工实际切削进给速度与NC编程进给速度的关系,并结合下极头零件,经Pro/E后置处理,实现了多轴联动加工进给速度的控制,保证了实际切削进给速度的平稳。本文研究为实现导弹典型结构件多轴联动高效加工奠定了坚实的技术基础。

(审核编辑: 智汇张瑜)