0 引言

可编程控制器(PLC)是工业自动化的主导执行部件,其已成为现代工业控制的三大支柱(机器人、PLC和CAD/CAM)之一。其可靠性高、使用便利等优点已被工程技术人员所熟知。经过40多年的发展,可编程控制器已成为最重要、最可靠、应用场合最广泛的工业控制微型计算机。而小型PLC在使用过程中难以完全发挥其全部控制系统功能以及系统编程混乱,适应工艺变更能力差,系统容错功能难以保障及系统工艺维护困难等实际问题备受关注。本文以西门子公司S7-200系列PLC为例,建立了基于PLC的并行系统框架模型,在提高并行系统控制能力的同时、不仅保证系统稳定性,且保障了系统容错功能及系统的可移植性,为大型系统的实现提供了一种实用易于维护的手段和方法。

1 PLC并行系统的可行性分析

1.1 工业控制特性

在现代工业生产控制系统中,工业任务往往是多任务,多阶段,多工艺步骤的,这要求控制器的控制功能得到充分的运用;在工厂生产第一线,工业现场安全要求以及人员安全保障要求,控制系统应具备良好的系统容错,监控自检功能;在工控应用中,系统程序应易于编写并能适应柔性生产需要,即要求控制系统应具有适应性与条理性。从以上方面考虑,建立一种能更好的运用PLC控制器的系统控制功能、其框架结构易于维护、程序可移植性强、适应工艺变更能力好、系统稳定且具有容错自检处理功能的并行系统,需首先从以下几个方面分析控制器特征:1)程序执行中控制器扫描周期特征;2)通讯处理阶段信息交互特征;3)输入输出及程序执行处理中储存器,寄存器特征。根据硬件特性及工业生产控制系统需要建立PLC并行系统模型。

1.2 PLC控制器执行特征

PLC控制器采用了一种按顺序逻辑扫描用户程序的运行方式-扫描技术。即一个逻辑线圈被接通或断开,该线圈的所有触点不会立即动作,必须等扫描到该触点时才会动作。当PLC处于运行状态(RUN),扫描过程如图1所示,完成图中各个阶段处理称作一个扫描周期。在扫描周期中,控制系统与程序执行阶段有着密切关系。在用户程序执行阶段中,PLC控制器执行各种运算处理的速度、图1PLC扫描过程用户程序量及跳转、计时器等工作指令的使用直接影响着扫描周期的长短。建立合理的并行系统框架,严格的控制扫描周期的长短,将充分发挥PLC控制系统功能;将系统任务分段,分步骤的进行规划,使工艺逻辑清晰明了,易于系统编程维护,更好的适应工艺变更。

图 1 PLC 扫描过程

1.3 PLC通讯与信息自动化

PLC具有多种通讯方式并能够组建信息自动化网络,在通讯处理阶段,PLC通过不同方式接受或发送待处理数据。在工业现场网络中,通过工业现场总线PROFIBUS组建的控制系统中,灵活的信息交流更好的实现了柔性生产,在远程监控网络中,可以使用网络通讯进行生产单元的现场维护,在并行系统的框架结构中添加通讯处理程序块,系统将具备很好的移植性与普遍性。

1.4PLC控制器储存器特征

西门子S7-200系列PLC的储存区由多种寄存器、存储区、累加器组成。在输入/输出处理阶段,各输入点的状态是固定不变的,而当程序执行完后再用过程映像寄存器中的值去更新输出点,映像寄存器使系统的运行稳定,从硬件上给控制系统的容错,监控自检处理提供了不同角度的实现方式。在程序执行的阶段,各存储器具有不同的功能寻址取值方式,大多数寄存器均可以按位、字节、字和双字来存取,少数特殊存储器具有特定的储存特征。特殊的中断程序处理方式使中断事件发生时CPU停止正常的扫描而完成监控功能。

2 并行系统框架结构

提高系统控制功能可采用两种方式,即时间并行性与空间并行性。时间并行性是指在同一时间或时间段中,同时调度过程及过程中的程序运算,充分发挥内部处理机的运算能力,从而提高系统的并行度及可靠性。空间并行性则是在内部处理机中设置多个独立的操作部件,并让这些操作部件进行同步或异步工作。提高PLC系统控制功能就必须根据其硬件特性建立合理的时间并行性系统框架结构。

2.1 并行系统模型构建

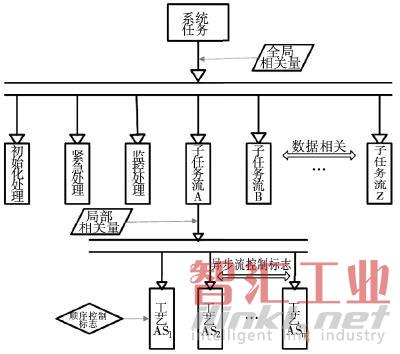

将PLC并行系统框架的系统任务划分为相关性极小的子任务,每个子任务均由其独立单元完成或实现(图2)。将系统体系逐级分解为多个相对独立的功能单元,功能单元内容按具体工艺步骤规划。在并行系统运行时,由于各子任务相关性极小,各子任务可按工艺步骤独立运行完成。并行系统控制功能将有很好的提升,同时可大大的缩短执行时间,且适应工艺能力强,易于维护及柔性生产。

图2并行系统模型构架

2.2并行工艺数估算

在一定允许时间范围内,由于PLC扫描频率极高,一段微小时间内顺序扫描的程序段可看成同一个时间所执行(在大多数无严格要求的工业现场),同时执行的任务单元数即为并行数。根据表1中PLC各种运算的执行速度,在保证输入脉冲信号的宽度必须大于一个扫描周期的前提条件下,按公式(1)估算输入脉冲信号宽度均大于100ms,假定各种运算指令量相当,通讯及PLC自诊断时间占整个扫描周期时间的1/2,不定因素影响系数为10时的并行数。

其中,S代表不定因素影响系数,TMIN代表允许最小扫描周期,t自诊断代表控制器自诊断时间,t通讯代表控制器通讯时间,n是系统并行工艺数,其取值介于9~21,即一般将任务分为10~15项工艺控制任务来完成比较合理。

2.3并行系统任务单元与周期峰值

PLC并行系统框架的主要控制单元为线性任务流与非线性任务流,线性任务流将在程序执行过程中依次完成任务流,每个功能单元仅被调用一次;非线性任务流的各功能单元并不完全是依次调用,还有重复调用、循环实现等,如图3所示。

图3非线性任务流

在实际运用中,系统任务逐级分展,必定有任务量最大,运算过程最复杂,执行周期最长的扫描周期峰值。为保证PLC控制器能稳定控制并行系统功能,周期峰值必须不间断连续的进行监控处理。在系统框架中加入监控处理,并通过查看用户程序的特殊标志区来获取程序扫描周期峰值。并行系统初始化处理只执行一次,用来完成系统任务的准备工作,紧急处理与监控处理则伴随着系统任务的始末。一般并行系统框架的监控处理由监控定时器复位指令(Watchdog)完成。而功能单元需要根据工艺过程均衡分配、合理组合,避免周期峰值。

3 结束语

本文详细的介绍了西门子S7-200系列PLC的并行系统模型及控制系统具体实现要点,实现了任务并行控制功能并完善了并行结构,改善了程序混乱、大量数字量信号控制繁琐等实际问题,通过监控处理,数据交互等方式确保了并行系统的稳定性。自应用于单工位(I点120,Q点113,总I/O数量达200以上)生产线至今,并行系统控制下的整套设备运行稳定,控制系统性能稳定、可靠性强、自检测及适应工艺能力强,易于操作人员监控及维修,减少了生产成本,大大提高了生产线自动化水平及生产效率。为根据实际生产、工况的需求编写适应工艺能力强、容错功能显著,安全有调理的系统建立了值得借鉴的模型。

(审核编辑: 沧海一土)