1 塑件成型工艺分析

1.1 塑件结构图

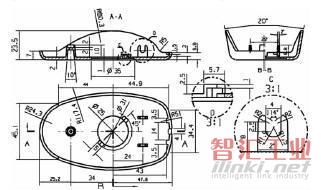

由于鼠标的组件较多,特选用了鼠标底座作为模具设计对象,以下是鼠标底座的塑件图,如图1所示。

图1 鼠标底座塑件图

1.2 材料选择

鼠标上盖设计,一般注重于外观造型、表面质量与色彩,而鼠标底座则更注重于材料耐磨性及力学性能。根据成型材料的特性,鼠标底座最好选用ABS材料,即丙烯腈-丁二烯-苯乙烯共聚物。

ABS具有如下特性:

(1)ABS无毒、无味,呈微黄色,成型时塑件有较好的光泽;

(2)综合性能较好,冲击强度较高,化学稳定性,电性能良好;

(3)ABS材料具有吸湿性,要求在加工之前进行干燥处理;密度1.02~1.05克/立方厘米;成型收缩率,0.4-0.7%,一般取0.5%;成型温度,200-240℃;熔化温度:210~280℃;模具温度:25~70℃;注射压力:500~1000par;注射速度,中高速度。

2 模具结构与成型原理

2.1 模具结构设计与分析

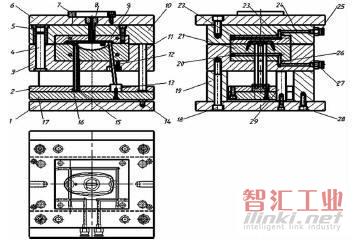

鼠标底座模具结构设计如图2所示。该模具是典型的单型腔、单分型面模具结构。

图2 注射模具结构图

设计难点在于鼠标底座内部有两个倒扣,分模过程中处理不当会造成卡模现象。解决方案中采用内侧抽芯方式,即斜顶抽芯机构。

此外,模具设计采用了综合推出方式。其中,推管推出是主要的推出方式。开模后,塑件在推管15、16及斜顶机构12的共同作用下被顶出。

3 模具设计要点

3.1 浇注系统设计

根据鼠标底座塑件图(如图1所示),浇注系统的位置设计在鼠标底座的圆孔中。

分流道采用十字形平衡流道,浇口采用侧浇口,如图3所示。采用平衡流道,可以避免熔迹痕;采用四个浇口可以提高注射效率,缩短成型周期。

3.2 斜顶抽芯机构设计

鼠标底座内部有两个同侧倒扣。侧抽芯距离s=2.6mm,顶出行程i=35mm,为了能够抽芯充分,实际抽芯距离一般采用s'=s+2~3mm计算方式,这里取值s'=4.6mm。

可计算出斜顶机构的倾斜角,a=arctan(s'/i)=7.49°。根据注塑模具设计要求,斜顶机构倾斜角a≈5°~8°,因此倾斜角a=7.49°在合理的取值范围内。

3.3 推管推出机构设计

推出机构主要采用推管推出方式。之所以采用推管推出机构,是因为鼠标底座内部有一个凸台,且凸台中有小孔。设计时,推杆的头部设计成小型芯作为成型零件,推管作为推出机构部件。

采用推管推出,在塑件上留下痕迹小,对塑件质量影响较小,但仅靠推管推出是不够的。由于斜顶机构与塑件紧紧相扣,塑件的推出,一方面依靠推出机构,另一方面斜顶装置对塑件的顶出也起到重要作用。

4 结束语

综上所述,鼠标底座的模具设计是基于成型工艺分析基础上,针对塑件的机构特点进行的。首先,浇注系统采用多浇口、平衡流道的浇注方式。其次是推出机构并非采用常规推杆推出方式,而是采用一种综合推出方式,即一方面采用了推管推出,另一方面利用斜顶装置推出塑件。另外,设计巾的关键点在于斜顶抽芯机构的设计,涉及到斜顶倾斜角度计算、强度校核、斜顶装置的定位与导滑等系列问题。

(审核编辑: 智汇小新)