结晶控制系统基于因果模型推理方式进行控制,系统各个部件由因果关系的特性组成,根据专家经验部分因果网络如图3所示,其中结点表示特性(系统的特性有些是可以观察到的,有些是不能观察到的),结点之间的连线表示因果关系。

图3系统因果网络图

各部分的因果关系通过设定的特性值进行逐次因果传递,每种装置给定相应的正确期望值,将观察值与期望值进行比对,通过此种方式可进行规则的建立。产生式规则采用IF P THEN Q结构表示因果模型中各事物和知识的因果关系,含义是如果前提P满足,那么可以推出Q(或执行相应动作)。该结构与人类正常思维有很大相似,对经验性关联处理效率高。采用启发式知识建立知识库规则如下形式:

IF冷却泵(正常)THEN进水口压力(正常)

IF罐内溶液(满)and搅拌器(运转)and传感器(正常)THEN罐状态(正常)

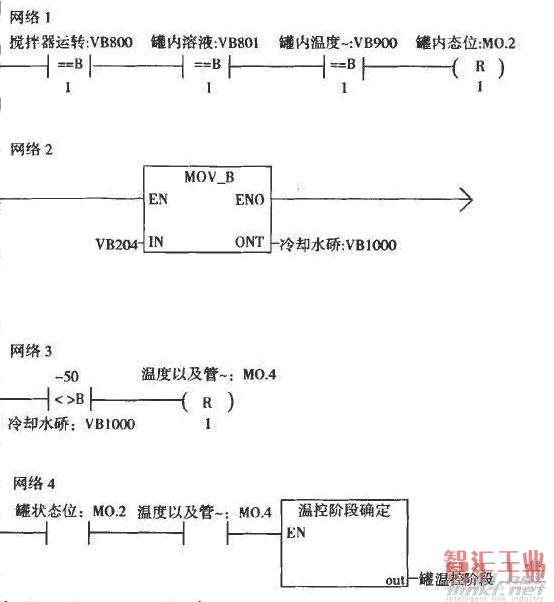

IF罐温控阶段确定and冷却装置状态=正常THEN执行罐温控决策。PLC表示方式为

图4 PLC部分程序图

罐温控阶段确定足因果关系网络中的一个子块,将获取的罐内温度值与根据专家经验给定的期望特性值匹配,确定此时的罐在何阶段,并进行此状态下温控决策的需求值和标志位的地址分类存储,便于进行罐温控决策的确定。罐温控决策库推理根据罐温控阶段和冷却装置状态确定降温策略:自然降温策略,快速降温策略,慢速降温策略,控制策略确定后给定变频器命令字进行控制。快速降温阶段对结晶质量很重要,要保证平稳快速的将溶液温度降下来,否则不平稳的降温方式下,快速凝集的晶体块附着在冷却水管外壁上,导致冷却水继续降温失效。在快速降温阶段,不采用pid跟踪控制,因为在此阶段温度降低速度较快,这将导致控制对象的性质有较大的变化,单一的pid参数达不到良好的控制效果且参数的整定相对比较繁琐,另一方面,比例调节对逐渐变大的温差作用太弱,积分调节对一直存在的偏差容易饱和,两者难以协调。基于以上各因素,在该阶段在专家系统推理控制的基础上加入误差跟踪调节,以实现快而均衡的降温。根据温度偏差进行调节,其控制方式如下:

其中tn目前值,te为目标值,ta为上次值,a1,a2分别为前向误差和后向误差修正系数,b为上次的频率命令值。其中a1,a2可根据专家经验和数据给出。实际生产中表明此种方式控制效果很好的满足快速降温阶段要求。

PLC程序执行方式是按照程序从上到下顺序执行,执行完成后再重复循环刷新执行,在进行推理时,将标志位通过与期望值的对比作为条件,进行匹配,将各状态值存人相应的地址;按照依次判定的方式执行,如果匹配不满足条件,直接忽略此条规则,继续执行下个周期的循环,若条件在一个循环中满足,那么执行该条规则并将结论的标志存储;因果网络的规则是顺序进行的可以减少冲突的发生,继续进行因果模型中的后继规则,直至系统开始动作,反馈的各示数满足正常状态。

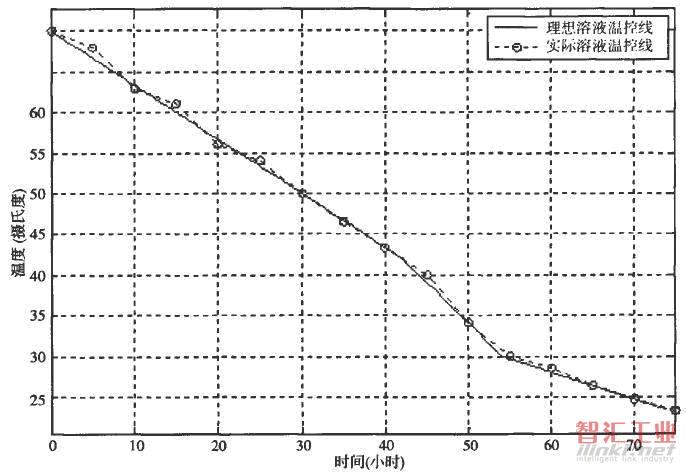

图5温控效果图

5 结束语

结晶控制系统采取基于s7—200 pie为核心的控制系统,根据专家经验给定的各经验值建立知识库,执行简单,效率高。冬季理想温控曲线和实际温控对比如图5所示,从图中可以看出,该温控方式控制效果比较好,温差误差最大为仅为1.5摄氏度左右,很好了的满足了生产要求,在该厂的实际生产中达到了很好的效果。该系统仍然在完善,罐温控阶段根据规则给定确定值,冷却水装置的状态值(例如水温受外界季节或天气等环境影响)有时是不确定的,并且不同季节罐的自然状态散热情况也不近相同,要不断完善专家系统知识库的内容,以适应多因素变化的需求。

(审核编辑: 智汇李)