引言

近年来,随着纺织机械机电一体化技术水平的不断提高,应用交流变频调速已成为一种趋势。在大多数新开发的纺织机械产品中几乎无一例外地应用了交流异步电动机变频调速装置。传统的调速系统采用单片机和电力电子器件控制,可单片机的编程复杂、控制线路繁多,不宜后期使用的维护;论文中采用PLC和变频器控制圆织机,解决了单片机控翩的编程复杂、接线繁多等问题,并有效提高系统稳定性、编织成品合格率,且维修方便,便于用户管理。

1 圆织机的工作过程与电气控制系统

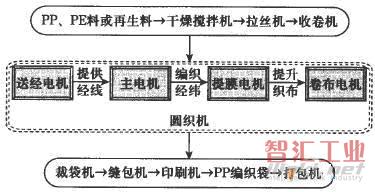

由塑料扁丝生产塑编编织布的工艺就是把扁丝经纬交错编织成布。对于筒布织造工艺,使用圆织机编织。圆织机具有四个主运动机构:送经部分、主机部分、提升部分和收卷部分。

1.1工作流程

圆织机的送经辊由送经电机驱动送经辊转动,送经部分实现设备经线的送料,送经部分需保持恒定的张力。主电机实现主转盘的旋转,主盘的旋转织入纬丝。提膜电机实现对织布的提升,要根据主电机的速度变化来精确控制提升电机的速度,以保证无论主电机速度如何变化,纬线都能均匀地缠绕在经线上。最后是卷布电机,收卷部分的作用主要是将织布卷绕成筒同时可以平衡收卷系统的张力,减少提升电机的力矩输出。

图1流程框图

1.2电气控制系统

本文设计的电气系统由送经电机、主电机、提膜电机、卷布电机、油泵、风扇、断经侦测装置、纬纱侦测装置、变频器、可编程控制器(PLC)及其模拟量模块、速度编码器以及有关的控制系统组成。其中主电机、提膜电机及送经电机均为三相异步电机。

改变塑编编织布的纬密度,通过改变主机部分与提升部分的速度比实现,往往有两种实现方法:一是主机通过变频器可以改变速度,改变主机与提升电机机械传动比;二是主机速度由电网频率控制,通过变频器改变提膜电机的速度实现。但是由于主电机、提膜电机及送经电机均为三相异步电机,系统的时间响应性能低,这些实现方法都会在主机重新启动或是在电网频率发生变化时使产品出现横条或织物疏密不均等问题,降低了成品率。本文中提到的方法可以解决此类问题,有效提高各电机之间速度变比精度,提高成品率。

设计中采用PLC的模拟量模块控制变频器对主电机、提膜电机及送经电机进行变频调速,从而实现电机的平滑调速,提高精度;卷布电机由PLC控制的张力控制器控制。油泵、风扇由PLC控制的继电器直接启动。断经侦测装置、纬纱侦测装置的输出信号经处理后输入到PLC的输入端,经过PLC处理后控制圆织机状态,实现信号处理智能化。旋转编码器与交流电动机同轴联接用于对圆织机的运行速度测定,并通过高速计数模块可以实时将主电机、提膜电机及送经电机的实际速度反馈到PLC,从而及时调整主电机、提膜电机及送经电机的速度变比,构成一个速度反馈闭环系统,使圆织机能够更加安全、稳定、准确地运行,解决了圆织机重新启动或是在电网频率发生变化时使产品出现问题,降低了成品率等一系列问题。人机界面用于圆织机的运行操作、速度设定及速度测试曲线的显示,可以在对圆织机系统运行操作简易、控制自动化的同时也可以实时设定与监控圆织机的速度运行曲线。从而这样的设计可达到通信迅速、降低损耗、节约电能的效果,也满足现代的设计理念,符合社会低碳环保,节能减排的主旋律。

2程序设计

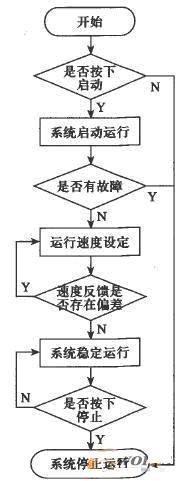

2.1基于圆织机工艺要求的启停控制

圆织机通常有3个启停按钮:启动、寸进、停止。寸进按钮即点动按钮,完成试车或穿纱。启动按钮按下后,要求启动整个系统,在此考虑工业现场操作人员对启动按钮误操作的危害性,论文中采用启动按钮按下延时3秒后系统才启动。同时本论文设计的系统程序采用顺序启动与速度反馈结合,较好的解决了送经电机、主机、提膜电机及卷布电机的启动不按合理的先后顺序及在启动时没有严格的速度变比,会在启动时影响塑编编织布的生产质量,出现次品等这类问题;同理停车时也要处理好相似的问题。

图2硬件系统组成框图

2.2提高速度变比的数据处理

纬密设置后,速度编码器实时向PLC反馈的各电机运行速度,并通过PLC运算由D/A模块控制变频器进行变频调速,从而可以及时改变送经电机及提膜电机的速度。PLC数据处理非常快,可以在20ms内及时修正各电机的速度变比,提高产品质量。

2.3故障的反馈处理

这里主要反馈的故障分为电气故障和生产故障。要反馈的电气故障有电机过载、变频器异常;生产故障主要是断经、断纬、完纬。出现故障后,可自动停车,并显示故障原因,以便维护人员或生产人员及时处理,投入生产。

图3主程序流程图

3人机界面设计

通过人机界面,可以控制圆织机的运行,进行电气设备的调试与维护,实时进行产能计算,实现系统监控与自动报警功能。

人机界面主要有系统调试、运行操作、产能计算、故障显示等功能。主要完成圆织机的运行状态指示,月产量率月故障率显示,自动计米,班组产量统计,纬密设定,故障信号,点动控制等。

4通信

人机界面、I/O模块、智能功能模块和特殊功能模块等通过CC—Link通信模块连接PLC,连接后这些模块就可以由直接CPU控制。

主站和智能设备站之间通过循环传送进行通信和智能设备站之间的交换信号(定位完成,定位开始等等)使用远程输入RX和远程输出RY进行通信。数字数据使用远程寄存器RWw和远程寄存器RWr进行通信。

CC.-Link通信可以非常容易地高速发送和接收由模块处理的输入/输出和数字数据的开/关数据,并可以通过连接多PLC CPU配置一个简单的分布式系统。

5速度反馈闭环系统性能

控制系统采用PLC控制多台变频器分别实现对多台电机变频调速,实现同时对多台交流电机的无级调速控制;旋转编码器反馈多台电机运行实际速度,构成一个速度反馈双闭环系统;触摸屏设定相应的速度曲线,并在触摸屏上监控电机运行实际速度曲线,实时设定与监控多台电机运行曲线。图4比较了闭环控制系统的仿真结果与开环控制系统仿真结果。结果表明,系统采用速度反馈双闭环控制方法,可以使多台交流电机更加安全、稳定、准确地运行。

图4 Simulink仿真结果

6结束语

系统实现了对圆织机的智能调速,可以减少因机械磨损及机械传动误差造成的产品质量,有效提高塑编编织布的成品率。也能避免因为电网频率波动引起的产品质量问题,降低企业损耗成本,提高效益。由于智能化的故障信号反馈,减少了工人的工作量,对企业生产设备的智能化管理有很大的意义。

(审核编辑: 智汇李)