人机界面(HMI)是系统和用户之间进行交互和信息交换的媒介,它实现信息的内部形式与操作员可以接受形式之间的转换。HMI作为人机交互的窗口普遍应用于棉纺、塑料机械、化工、包装等行业的机械设备中。近年来,随着计算机控制装置在控制仪表基础上发展起来以后,自动化控制手段也越来越丰富。

可编程逻辑控制器(PLC)是专门为工业自动控制而设计的装置,它具有功能强、编程简单、可靠性高、使用方便等优点,在现代工业自动控制中得到广泛应用。但单纯的PLC控制系统,难以实现现场监控和工艺参数的现场设置和修改。对于小型的工业自动控制系统,可用HMI与PLC组成结构紧凑的现场监控型自动控制系统,可提高系统的实时管理和操作效率。

液位是工业生产中最常见的控制参数之一,液位控制是过程控制中的典型案例,液位控制的好坏直接影响产品的质量,甚至是产品制造成败的关键,所以液位控制具有广泛的实际应用价值和应用前景。在液位控制系统中,将HMI与PLC结合起来,操作人员可在人机界面上实现对现场的过程控制,操作简便易学、方便直观,大大提高了系统的可靠性,而且能随时动态显示现场的重要信息,方便操作人员正确掌握现场的运行状况,及时调整相关参数,使系统尽可能地工作于最佳状态。

基于此,燕山大学机电实验室自主设计了1套液位监控实验系统,为学生开设一门综合型的实验项目,以进一步增强学生的实践动手能力。

1 系统硬件组成及功能特点

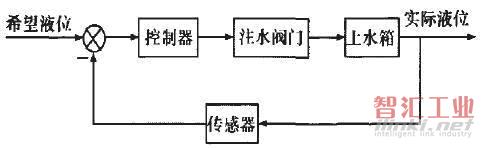

实验系统是基于HMI与PLC的液位控制系统,以PLC作为控制核心,配以液位传感器、电磁阀及微机、触摸屏、水泵、储水箱、上下水箱等。通过PLC控制水泵的开关,进而保证液位可以按照控制要求达到设定水位,利用人机界面对水槽液位系统进行实时监控。系统的PLC选用实验室现有的日本三菱公司的FXIN一40MR,其配置点为24点输入、16点输出。人机界面选用昆仑通态的TPC7062KS触摸屏,运用MCGS软件完成系统的组态。液位检测采用防水设计的电容式NPN常开型接近开关。输出选用发光二极管及蜂鸣器报警。系统控制方框图见图1。

图1液位控制系统方框图

控制系统具有手动/自动两种控制方式,可以根据生产的需要将液位分为3段来设定,并分段显示。在自动控制时,当液位为最低极限时,系统会自动启动水泵对水箱加水,操作人员可以设定液位值,液位到达设定值时发出声光报警,并发出停泵信号,同时操作人员可以通过触摸屏上的“确认”按钮解除报警声光。在手动控制时,在最高位时不能启泵,最低位时不能停泵,其余任何时刻操作人员都可以对水泵进行手动开启和停止动作。

2 HMI画面组态过程

人机界面产品由硬件和软件两部分组成,硬件部分包括处理器、显示单元、输入单元、通信接口、数据存储单元等。HMI软件一般分为两部分,即运行于HMI硬件中的系统软件和运行于PC机Windows操作系统下的画面组态软件。使用者都必须先使用HMI的画面组态软件制作“工程文件”,再通过PC机和HMI产品的串行通信口,把编制好的“工程文件”下载到HMI的处理器中运行。本实验系统用的是MCGS画面组态软件,用户在MCGS组态环境中完成菜单设计、设备连接、动画设计、编写控制流程等全部组态工作,在运行环境中完成对工程的控制工作。

在选择好相应硬件设备后,用MCGS组态软件对该系统进行组态,具体组态过程如下:

(1)建立新工程。打开MCGS组态环境,定义工程项目名称,指定存盘数据库文件的名称及存盘数据库,设定动画刷新的周期。

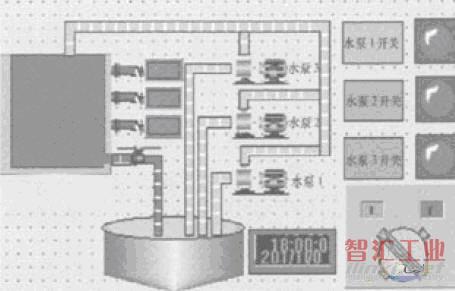

(2)制作工程画面。工程画面的制作在用户窗口内完成,根据液位系统中所用到的硬件设备,在MCGS的设备工具箱中选取,然后放到合适的位置,让系统中的物料流动,构成一个闭合回路,以实现与操作人员之间的交互式界面。图2为液位控制组态画面图。

图2液位控制组态画面图

(3)定义数据对象。实时数据库是MCGS工程的数据交换和数据处理中心。数据对象是构成实时数据库的基本单元,建立实时数据库的过程也就是定义数据对象的过程。定义数据对象的内容主要包括:指定数据变量的名称、类型、初始值和数值范围,确定与数据变量存盘相关的参数。表1是液位控制系统的所有数据对象。

表1液位控制系统数据对象

(4)动画连接。由图形对象绘制而成的图形画面是静止不动的,需要对这些图形对象进行动画设计,才能真实地描述外界对象的状态变化,达到过程实时监控的目的。MCGS实现图形动画设计的主要方法是将用户窗口中图形对象与实时数据库中的数据对象建立相关性链接,并设置相应的动画属性。

项目名称,指定存盘数据库文件的名称及存盘数据库,设定动画刷新的周期。

(4)动画连接。由图形对象绘制而成的图形画面是静止不动的,需要对这些图形对象进行动画设计,才能真实地描述外界对象的状态变化,达到过程实时监控的目的。MCGS实现图形动画设计的主要方法是将用户窗口中图形对象与实时数据库中的数据对象建立相关性链接,并设置相应的动画属性。

在系统运行过程中,图形对象的外观和状态特征,由数据对象的实时采集值驱动,从而实现图形的动画效果。

(5)编写控制流程。在运行策略窗口内,从策略构建箱中选择所需功能策略构件,构成各种功能模块,由这些模块实现各种人机交互操作。对于复杂的系统,正确的编写脚本程序,可以简化组态过程,大大提高工作效率,优化控制过程哺。引。液位控制系统部分的脚本程序如下:

IF选择开关=1 AND低液位传感器=0 AND正常液位传感器=0 AND高液位传感器=0 THEN水泵1开关=1水泵开关2=1水泵开关3=1ENDIF

(6)运行调试。系统组态完成后首先进行组态检查,在确认没有错误的情况下进入运行环境。

3控制程序设计

3.1控制程序流程图

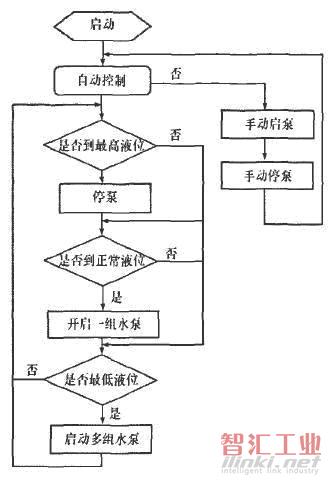

控制程序流程见图3。

图3控制程序流程图

3.2 PLC编程说明

由于在组态过程中使用了脚本程序,使得PLC控制程序得到了很大的简化。

(1)系统具有自动、手动2种控制方法。可分3段设定和显示,在最低液位时自动启泵,当液位到达设定值时自动停泵。

(2)采用电容式接近开关检测液位时,当液位到达检测点时其触点闭合,指示灯点亮;液位离开检测点时其触点打开。为保证相应测量段的指示灯不立即熄灭,同时不受液位波动的影响,每段指示灯的控制均采用自锁形式,只有当液位上升或下降到相邻段时指示灯才熄灭。

(3)当液位到达检测点时,液位指示灯闪烁,由于灯光采用定时器,故计数器以1 S为周期闪烁;若液位到达设定值时,自动停泵,并设置蜂鸣器报警,报警声设计为响3 S、停1 S,循环20 S后自停,或在20 S内按确认按钮关闭蜂鸣器,指示灯传平光。

(4)手动控制时,在最高位时不能启泵,最低位时不能停泵。

4结束语

本实验系统采用PLC作为系统控制核心,并融人组态技术,组成了结构紧凑的现场监控型自动控制系统,提高了系统的实时管理和操作效率。学生在实验过程中可以完成硬件系统的设计、连接和软件程序的编制。实践证明,该系统具有稳定性好、重组性好、便于升级扩充等优点,非常适合学生自主动手实验,并可以以此为基础进行更深入的研究。

(审核编辑: 智汇李)