随着汽车制造业的飞速发展,汽车装配生产线的自动化程度也越来越高。在车轮总成工艺中,轮胎装配生产是全自动轮胎装配线的重要环节。为了提高生产效率、降低劳动强度和保证生产质量,设计了以PLC为控制核心,结合电一液伺服控制及伺服变频技术的自动装胎机控制系统。

1 系统组成及工作原理

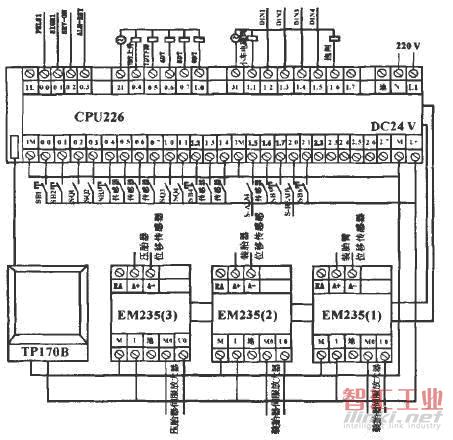

自动装胎系统的结构示意图如图1所示。

图1装胎机结构图

送胎时,先把轮毂放在支架一上,再把轮胎斜放在轮毂之上,小车上升托起轮胎和轮毂后加速向装胎机内运行;为保证装胎效率和定位精度,在接近目标时,遇到限速传感器使小车低速运行直至到达装胎位置;小车下降将轮胎轮毂放在支架二上后返回,由支架二上的卡盘固定轮毂等待组装。

装胎时,由升降液压缸带动装胎头整体下降,3个电液伺服阀推动各自的伸缩缸将装胎头内的装胎臂、装胎器和压胎器调整到合适位置,装胎器伸人轮胎与轮毂之间的间隙,由装胎臂带动旋转第一圈将轮胎下缘导入轮毂,轮胎自然下落后,电液伺服阀推动压胎器压住轮胎,装胎臂带动装胎器旋转第二圈使轮胎上缘导入轮毂完成组装,且小车入位准备送出轮胎。

装胎完成后,装胎头带动装胎臂、装胎器和压胎器回原位等待下一个轮胎到来。回原位信号和支架一上的轮胎就绪信号启动小车上升将装好的轮胎托起然后送出,同时下一个需组装的轮胎又送人装胎机,如此循环完成自动组装。

2 PLC电气控制系统

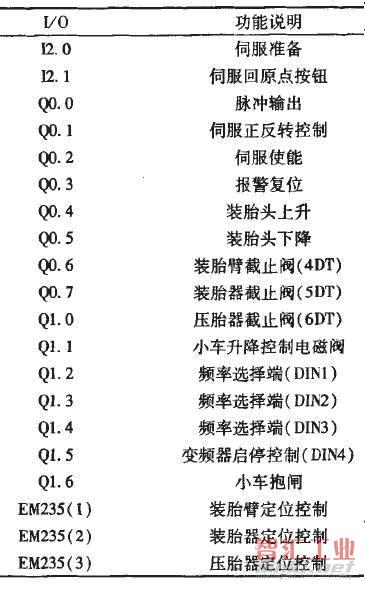

PLC为该控制系统的核心,根据生产工艺过程需要18个数字输入点、15个数字输出点。系统选用西门子CPU226 DC/DC/DC型PLC,根据电液伺服系统中有3个模拟量输入(3个位移传感器)和3个模拟量输出(3个伺服放大器)的要求,扩展了3个EM235模块。电气控制系统图如图2所示。

图2 PLC控制系统图

2.1 PLC的I/O分配及功能

轮胎输送系统占用PIE的10.4一11.4、Q1.1一Q1.6,与MM440变频器组合驱动一台三相异步电动机。

PLC对伺服电机的控制由11.5--12.1、Qo.0一Q0.3配合实现。

在电液伺服系统中的3个EM235模块,分别控制装胎臂、装胎器和压胎器达到精确定位。具体I/O分配及功能如表1所示。

表1 I/O分配表

续表1

2.2监控系统

为便于操作和对整个生产过程进行监控,系统以西门子TPl70B作为上位机对装胎机的运行状态进行监控。在触摸屏上分别组态了小车运行速度I/O域,装胎臂、装胎器及压胎器I/O域,设备的报警画面,各运动部件的手动调节按钮。其中速度I/O域用于设定小车的速度;装胎臂、装胎器及压胎器I/O域可根据不同型号的轮胎及时调整位移量;设备的报警画面供在设备发生故障时查阅;各运动部件的手动调节按钮供设备调整时使用。

3轮胎输送系统

轮胎和轮毂是由一个沿直线导轨运动的小车运送到装胎机中。由于在运送轮胎的过程中放在小车上的轮胎无固定装置,小车快速停止轮胎会因惯性太大而脱落,故要求开始时中速运行在接近目标位置时减速运行,返回时因车上无轮胎可高速运行以节省时问提高生产效率,接近停止位置时低速运行以减少冲击。为实现上述功能系统采用西门子MM440变频器的4段固定频率控制方式来实现轮胎的输送。

4装胎臂的伺服控制系统

装胎过程是由装胎臂经两次旋转完成。系统采用伺服电机及驱动器与PLC配合组成电气交流伺服系统实现控制要求。PLC作为控制器发送高速脉冲信号给伺服驱动器驱动电机旋转。伺服电机运行的速度与一个脉冲旋转的角度由电子齿轮比设定。

伺服电机所选配编码器为:2 500 p/r,5线制增量式,分辨率为10 000 P/r。如伺服电机每转一圈需3 600个脉冲,则设定电子齿轮比为25/9。

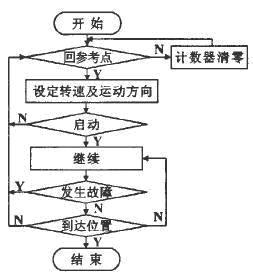

控制过程中,在伺服驱动器的脉冲+方向工作模式下,Qo.0发脉冲信号,控制电机的转速和目标位置;Qo.1发方向信号,控制电机正反两个方向的运动。在装胎头上设置了参考点传感器用于限位及寻找参考点。控制思路是:通过Fro模式输出一个50%占空比脉冲串,用于控制伺服电机的速度和旋转角度。当发生故障停机后,由12.1给出回原点信号迅速返回参考点。图3为高速脉冲方式位置控制流程图。

图3高速脉冲位置

5装胎机液压系统

(1)液压系统的组成

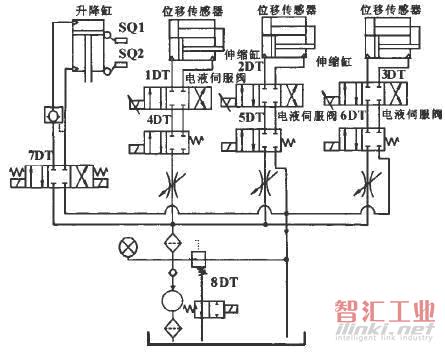

装胎头的上升和下降、装胎臂的尺寸调整及装胎器和压胎器的下降深度调节都靠液压驱动。液压系统如图4所示。

图4 液压系统图

其中装胎头的上升和下降都是液压缸的满行程运动,所以一个开关阀7DT即可控制其上升下降,而装胎臂、装胎器和压胎器都要有准确的位置调节,系统中采用了3组电液伺服装置来实现。图中1DT为装胎臂电液伺服阀,2DT为装胎器电液伺服阀,3DT为压胎器电液伺服阀,4DT、5DT、6DT为开关阀。根据实际要求作者选用了动圈式电液伺服阀及与之配套的伺服放大器。

(2)电液伺服系统分析

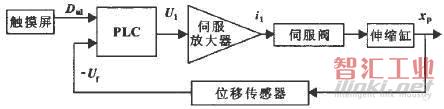

电液伺服系统主要包括位置控制系统、速度控制系统和力矩控制系统等。装 胎机的3套电液伺服装置是位置控制系统,分别控制装胎臂、压胎器和装胎器。由于控制原理完全相同,所以只就装胎臂控制系统加以说明。系统框图如图5所示。

图5 伺服系统框图

系统以PLC作为闭环比较点,以触摸屏输入的位移量(Du1)作为装胎臂伸缩的给定信号,位移传感器将伸缩缸位移龙。转换成电压信号Uf输出,Uf再经过A/D转换与Du1比较运算得到偏差信号U1,并经伺服放大器转换成电流信号驱动伺服阀,最终使伸缩缸向目标位置运动。

6结论

系统将PLC、触摸屏、液压伺服、变频调速及伺服电机控制结合在一起实现了自动装胎功能,单个轮胎的组装时间减少到13 s,只有手工装胎的1/5,同时使生产过程中的轮毂划伤减少到0.1%,大大提高了劳动效率和生产质量。

(审核编辑: 智汇李)