引言

现代工业生产中,自动化生产线的应用极大提高了生产效率和生产质量。而生产线的设计、制造、控制及应用技术同样在生产过程中起着重要的作用。

20世纪70年代以前,工业生产中对于大批量的生产通常采用以继电器为核心的自动化生产线。这种生产线虽然大幅度提高了生产效率,但其灵活性、可维护性等都受到较大限制。美国通用公司首先提出设计一种可编程逻辑控制器来代替继电器为核心的电路的思路,由此产生了可编程控制器(Programmable Logic Controller,PLC)并从此广泛应用于工业生产中。

现代社会要求制造业对市场需求做出迅速反应,生产出小批量、多品种、多规格、低成本和高质量的产品,为了满足这一要求,生产设备和自动生产线的控制系统必须具有的可靠性和灵活性[2]。可编程控制器可以满足这一要求且已被广泛应用于各种机械设备和生产过程的自动控制系统中。

本文所介绍的控制系统是为一大型企业的焊接生产线而设计的。该生产线的主要特点是电磁干扰很强、生产节拍较弱、生产管理要求高等。这里所设计的控制系统从硬件、软件等多个角度解决了现场控制中遇到的问题。

1系统功能

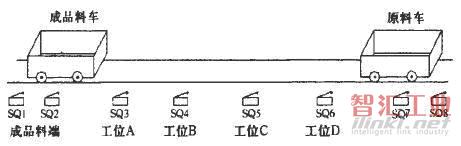

该生产线上有4个焊接工位,1个装料工位和1个卸料工位,分别负责焊接件的焊接、装载和卸下(如图1所示)。其中焊接工位从左到右分别称A、B、C、D工位。未焊接件在装料工位被装在一运料车上(以下称为原料车),由控制系统控制运送到需要原料的焊接工位,该焊接件被卸到相应工位后,原料车返回。当某焊接工位焊接完成,在卸料工位的运料车(以下称为成品料车)前来接料,由它运送焊接件到卸料工位,并在卸料工位将焊接好的零件卸下进入生产线下游。两辆运料车运行在同一条轨道上。

图1生产线布置图

针对生产要求,该生产线的控制系统有以下主要功能要求:

1)系统能判断运料车的当前位置;

2)系统具有避免运料车相撞的功能或措施;

3)每个工位均可召唤和送出运料车;

4)每个工位具有显示目前运料车是否可用的功能;

5)每个工位具有寻求帮助的功能;

6)系统具有重要故障报警功能;

7)系统具有紧急停车功能;

8)系统具有基本的启动自检功能;

9)系统具有防止误操作功能;

10)系统具有一定的可扩展性。

2硬件系统

2.1控制器的选型

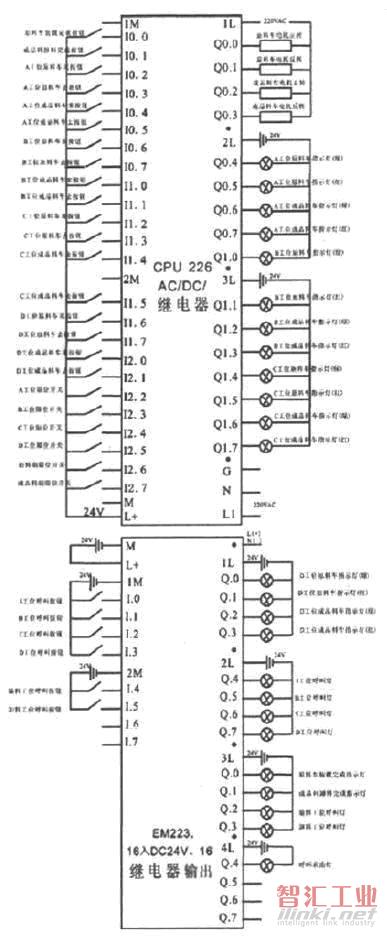

PLC是专为工业控制设计的,一般不需要采取什么特殊措施就可以直接在工业环境中使用。根据PLC的特点及本项目的要求,控制系统的控制器选择西门子的S7-200系列CPU226,它具有24个输入及16个输出端口。

2.2输入、输出点数的确定

从系统的功能要求来看,需要的输入点数30个,输出点数为29个。所以,为了满足需要,还需另外扩展模块,这里选取一块EM22316入DC24V/16继电器出模块。图2为PLC控制器及扩展模块输入输出配置图。

2.3硬件中的抗干扰性设计

由于系统运行的环境非常恶劣,在抗干扰性设计上专门采用了一些措施:

1)设计中将低压电缆与高压电缆分开走线;

2)使PLC及其相关装置的所有公共导线连接均接地至一个单点,该单点应当直接与系统接地相连;

3)将所有的直流电公共回线在同一个单点接地相连并将24VDC传感器电源公共导线(M)与地连接;

4)所有的接地线路使用较粗的14AWG电缆;

5)为系统设计适宜的断路器并设置电涌抑制设备;

6)使用屏蔽线路,获得防止电气噪声的最佳保护并在PLC控制柜位置将屏蔽线路接地;

7)本系统所有输出加装继电器,以提高系统可靠性;

8)轨道两端设置限位开关,防止运料车冲出轨道。

3软件系统

3.1控制功能

控制软件设计采用模块化结构,使用“起保停”的设计方法编制控制软件,将两辆运料车的动作分别划分为若干步,这样设计可以在逻辑上非常清晰,有利于对软件的维护。图3所示为控制软件的顺序功能图。软件编制中充分利用了现有资源,在操作灵活性与防止误操作方面都设置了相应的措施。

3.2自检功能

图2生产线控制系统PLC端口布置图

系统加电后,在PLC首次扫描期间,程序将逐个检查所有开关、按钮的状态,如有故障,将报警并停止下一步工作。PLC控制器增加运行前的自检功能,可以防止误操作,提高了设备工作的可靠性。

3.3计算功能

PLC具有数学运算(函数运算、逻辑运算)、数据传送、数据转换、排序、查表、位操作等功能,可以完成数据的采集、分析及处理。本文编制的PLC程序采集相应的数据并对数据进行处理,从而可以判断运料车的运行状态、呼叫工位、料车位置等。

3.4故障报警功能

系统设置了完善的报警停机功能,设置有运料车动作超时、工位误操作等报警,对生产过程中各参数都进行了实时监测,异常时自动报警。系统若有故障,所有工位的红色指示灯将闪烁,系统停止运行并等待故障解除,同时PLC将故障代码存贮起来。控制人员可以查看故障代码分析报警原因,以便采取应对措施。

3.5安全保障功能

由于两辆运料车处于同一条轨道,防止其相撞成为最主要的安全考虑问题。软件设计上,首先从逻辑上防止此现象的发生,其次,采用判断运输车行走时间来防止事故出现,也就是所有的工位操作或运料车动作都有时间限制,若有超时现象发生时,系统会自动报警并切断生产线的动力。这样可以最大限度防止操作失误及撞车事故的发生。

3.6通讯功能

为了完成生产管理,提高生产效率,控制系统的控制及状态参数都通过ProfiBus-DP总线与总控室的上位机通讯。它具有高速低成本,用于设备级控制系统与分散式I/O的通信。所以系统具有较高的传输速率(可达12Mbps),传输距离可以达到1000m。此部分软件主要在上位机完成。

图3实现控制功能的顺序功能图

4实验与调试

4.1实验及仿真

控制系统软件实验采用调试板和触摸屏相结合的方法来完成。调试板用来模拟所有输入信号,触摸屏用来显示所有输出状态及运料车位置、故障代码及其它各种信息。

所采用的触摸屏为威纶通的MT506T。MT506T系列人机界面的组态工具EasyBuilder500软件操作容易而功能强大,可以方便地设置PLC和触摸屏之间的通信参数以及进行人机界面的设计。

控制系统硬件部分的初步调试也在实验室内完成。将调试成功的软件用于硬件调试,调试完毕后,所有控制系统进入现场调试阶段。

4.2现场调试

根据设计要求,生产线系统及控制系统安装完毕后,直接进入联合调试阶段。由于在实验室内对所有装置和软件都进行了仔细调试,所以现场调试过程很顺利,调试方法采用实际工况下的生产模拟运行。经过生产线操作人员的确认及对相关数据分析,整个生产线系统工作正常,调试结果满意。按照企业的初步统计,目前该生产线的运行效率相比过去的分散式生产,至少提高了50%。经过一段时间的运行,该生产线的效率还会有一定的提高潜力。

5结论

该控制系统经过实验仿真、现场调试及正式交付使用,到目前为止,其工作稳定、可靠,完全达到了设计目标。同时也验证了在强干扰环境下,所设计的硬件及软件完全可以稳定工作。

(审核编辑: 智汇李)