1 引言

数控加工技术是第二次世界大战以后,为适应复杂外形零件的加工而发展起来的一种自动化加工技术,其研究起源于飞机制造业。1952年美国空军与麻省理工学院(MIT)和帕森斯公司合作,发明了世界第一台三座标数控铣床,可控制铣刀进行连续空问曲面的加工,揭开了数控加工技术的序幕。而且数控加工可有效地提高生产率,保证加工质量、缩短加工周期、增加生产柔性、实现各种复杂精密零件的自动化加工,易于在工厂和车间实行计算机管理。因此,它是现代制造业的核心和发展军事工业的重要战略技术,是衡量一个国家工业化水平的重要标志。

20世纪20年代德国人Saloman最早提出高速加工(Higll Speed Machining,简称HSM)的概念,并于1931年申请了专利。50年代末及60年代初,美困和日本开始涉足此领域,在此期问德国已针对不同的高速切削加工过程及有效的机械结构进行了许多基础性研究工作。自从1979年美国空军和洛克希德飞机公司研制了用于加工轻合金材料的高速铣削设备,开创了“整体制造法”快速切削大量金届材料的方法后.高速切削加工技术得到了进一步发展和更广泛的应用。美国、日本、德国等工业发达的国家对这项先进制造技术极为重视,进行了大量研究,取得了积极成果。80年代初期,因飞机制造业为缩短加工时问以及对一些小型特殊零件的薄壁加工提出了快速铣削的要求,将HSM技术真正应用于实践。

2 高速加工

2.1 高速加工基本概念

高速加工是近年内迅速崛起的先进制造技术,合理而科学的应用高速加工技术,已经成为提高加工效率、提高加工质量、缩短加工时间的重要途径之一。目前掌握了先进制造技术的工业发达国家,在模具制造、航空航天制造、精密零件加工等领域中已广泛地应用了高速加工技术。

2.2高速加工的特点

(1)提高生产率

随着铣削速度和进给速度的提高,可大幅度提高材料去除率。另外,高速铣削可以加工淬硬零件,复杂型面零件可以通过高速铣削一次装夹完成从粗加工到精加工等全部工序,省略电加工和手工抛光等工序,缩短加工制造周期,提高生产率。如美国GM公司在其发动机总成Powertrain工厂生产V88Northstar发动机的敏捷制造生产线上,采用了57台日本MAKINO(牧野)公司制造的J88型加工中心,

最高加工切削速度达1800m/rain,三倍于原来的刚性生产线切削速度,生产准备时问也相应减少了6—9个月。

(2)提高加工精度和表面质量

高速加工中心需要具备高刚性和高精度等性能,由于铣削深度较小,而进给速度较快,高速加工时切削力低、工件热变形减小,可以获得高的加工精度和小的表面粗糙度。据英国Delcam公司实验加工工厂的报告。采用高速切削加工铝合金件粗糙度可稳定地达到Ra0.4~0.6,加工钢件可达到Ra0.2~0.4。

(3)可使用直径较小的刀具

高速加工的切削力较小、切削负荷较为平稳,较高的主轴转速适合使用小直径的刀具,相对于传统加工使用的大直径刀具,可有效降低刀具费用。例如GM公司在RFbll000S机床上高速铣削汽缸精密铸造模具型腔,工件材料硬度为ttRC35的钢材(X38CrAIoV51裔合金工具钢),加工最大转速和最大进给速度分别为30 000 rpm与5 000 mm/rain,采用的最小刀具半径仅为2 mm。

(4)可加工薄壁零件和高强度、高硬度的脆性材料

高速加工时的铣削力小,切削力稳定,可确保成功的加工出薄壁零件,采用高速铣削可加工出壁厚0.2mm、壁高20mm,甚至壁厚0.1mm、壁高15mm的薄壁零件。

另外由于加工工艺、刀具等技术的进步,目前高速加工已可以加工硬度达HRC60的零件,可以实现热处理后的再加工,简化了模具制造工艺。

(5)可实现整体结构零件的加工

高速加工可加工飞机框架、构架等大材料去除率>90%的零件,除了可以有效减轻零部件重量、保证零件材料整体性外,也可以减少装配工序,减少零件数目,提高可靠性。如瑞士派士12(PC-12)客机飞机大梁,零件形状复杂,采用Starragahaeckea公司制造的卧式五坐标加工中心高速加工,其制造时问缩短为原有的75%,同时提高了零件精度和互换性。又如波音公司生产的F15战斗机零件中,原本为需要约500个零件组装而成的构件,现仅用一块整料采用高速加工技术即可完成。

(6)可替代其它电加工、磨削等加工工艺

由于高速加工可以实现对淬火后零件的切削,以及可获得细腻的表面质量和较高的加工精度,在模具型腔加工中可以取代电加工和磨削加工,减少或者取消抛光工序。如上述提及的GM公司采用高速铣削汽缸精密铸造模具型腔一例中,高速铣削后的粗糙度低于Ra0.6,减少了80%的手工抛光时间。

(7)提高经济效益

由于上述的种种优点,高速加工工艺提高了加工效率;改进了加工质量。筒化了加工工序,减少了额外机床和刀具的费用,从而使综合经济效益显著提高。近年来出现的柔性生产线兀L(FlexibleTransfer Line),可以比FMS减少30%的投资额。适用于大量制造的场合。目前我国的汽车工业已有诸如上海通用汽车公司等十几条FTL投入使用,在加快制造节拍的同时降低了制造成本。

由于高速切削的特殊性和控制的复杂性,在高速切削条件下,传统的NC程序已经不能满足要求。因此,必须认真考虑加工过程中的每个细节,深入研究高速切削状态下的数控编程,MasterCAM软件具有很强大的CAM功能,可很好的实现复杂、难加工零件程序的自动生成。

3 MasterCAM软件

3.1 MasterCAM系统介绍

MasterCAM是集CAD/CAM于一体的系统,侧重于数控加工编程,广泛应用于模具设计、通用机械等领域,具有2—5坐标数控铣削加工编程能力、线切割加工编程能力和车削加工编程能力。MasterCAM系统由CAD模组和CAM模组两部分组成。(DCAD模组CAD模组具有完整的曲线功能。可设计、编辑复杂的二维、三维空问曲线,还能生成方程曲线,能进行尺寸标注和注释;采用NURBS,PARAMETRICS等数学模型,具有多种生成曲面方法,能完成曲面修剪、曲面问变半径倒圆角:倒角、曲面偏置、延伸等编辑功能;在实体造型方面,具有倒圆角、抽壳、布尔运算、延伸、修剪等功能。CAD模组还具有可靠的数据交换功能。可转换的格式包括:.IGES,.DXF,.DWG,.ASCII等。

(2)CAM模组

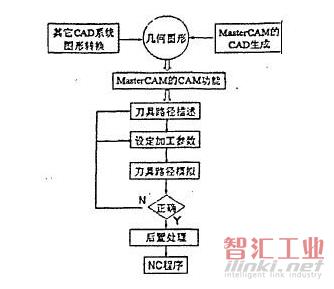

CAM模组包括铣床2D加工系统:能完成外形铣削、型腔加工、实体加工、刀具路径模拟、编辑等功能。铣床2.5D加工系统:刀具路径可投影至斜面。圆锥面、球面及圆筒面,能进行直纹曲面、扫描曲面、旋转面的加工、单一曲面的粗、精加工及具有程序过滤(Filter)功能;铣床3D加工系统:能完成多重曲面的粗加工及精加工.等高线加工、环绕等距加工、平行式加工、放射状加工、插拉刀方式加工、投影加工、沿面加工、浅平面及陡斜面加工,四坐标、五坐标联动加工等。-MasterCAM系统CAM工作流程图如图1所示。

图1 CAM工作流程图

4 应用实例

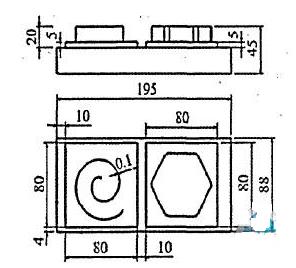

利用MasterCAM9.0进行薄壁零件加工程序的生成,零件如图2所示,在MasterCAM9.0中进行造型,模拟加工,生成程序。传输机床加工。

图2加工零件囝图

加工用MasterCAM9.0编程,几何构图完成后采用外形铣削,粗加工后留出单边加工余量0.5mm,工艺安排分为加工方台、轮廓的粗加工及精加工三步。

加工中使用两把刀具,其中Φ10mm普通高速钢刀用于粗加工及半精加工,精加工使用平底Φ12mm高速硬质合金铣刀。

1)使用MasterCAM9.0编程,加工出两个80×80×20—mm的方台,去除螺旋形状和六边形的多余余量,主轴转速7 000 r/min,进给速度3 000 mm/min。工件单侧留有2 I瑚的余赶。 2)精加工,

加工采用沿z向分层的加工策略,共分30层、每层0.5 mm,即逐层下降,依次按薄壁外仅4一层。内侧一层进行铣削加工。主轴转速为10 000 r/min,进给速度2 000 mm/min,最终加工完毕工件薄壁厚度为0.1 mm。后处理生成加工程序进行修改,后传输加工中心加工结果如图5所示。

加工实例表明,利用MasterCAM可合理的安排加工工艺和工艺参数,包括粗精加工分开、合理装夹、对称切削、余量适当、充分冷却及逐层下切等,而这些条件是实现薄壁件高速加工的关键。

5 结语

高速加工多在数控机床上进行,实施高速加工需要具备必要的硬件条件,如功能强大的CNC系统、高精度高速度的主轴系统;高刚性和精确平衡的刀具夹持;高性能的切削刀具等。但仅仅具备硬件条件还不够,还必须有合适的软件做支持。因而离不开CAD/CAM系统的支持。CAM系统的性能、NC编程策略、刀具轨迹规划方法等对高速加工的效率与加工质量有决定性的影响。高效、高质量地实现高速加工,很有必要采用CAD/CAM软件,MasterCAM在有关高速加工的设定中,提供了不同加工区域之间的不同连接方式选项,而且只需绘出二维线框图即可编制数控程序,且刀具轨迹生成速度较快。因此在高速切削加工中应用非常广泛。

(审核编辑: 智汇胡妮)