1引言

数控加工仿真技术是现代先进制造技术的研究热点,五轴联动曲面加工由于机床运动轴数多,刀具轨迹复杂。特别是铣头式机床在曲面加工时,不仅要考察刀具的运动与干涉,特别需要考察铣头结构在切削过程中的运动位置,连带刀具加工时,工艺参数的设置是否合理,是否与加工零件和所选机床碰撞、是否产生过切或欠切等现象。借助图形的实体机床加工过程仿真能够更加接近实际加工环境,提供了一种集分析、计算于一体的可视化加工仿真系统,制定、优化加工工艺流程的辅助手段,取代传统工艺试切的方法,达到提高加工效率和产品质量,缩短加工周期的目的。

借助基于实体机床进行虚拟制造及数控加工仿真软件VERICUT,对使用中的铣头式五轴机床建模,模拟加工。虚拟环境和实体机床仿真系统能够真实反映加工过程中刀具运动轨迹、工件过切情况和刀具、夹具运动干涉等错误,可以直接代替实际加工过程中试切的工件,提供了对刀位轨迹和加工工艺优化处理的功能,可以提高零件的加工效率和机床的利用率,保证数控程序的正确性和加工过程的安全性。

2 五轴数控机床原型

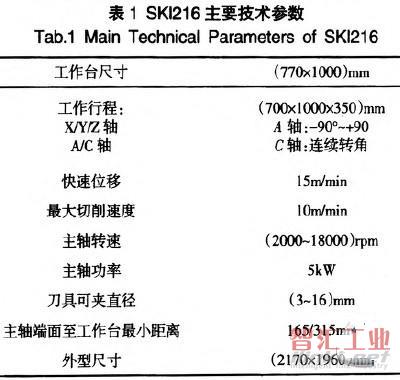

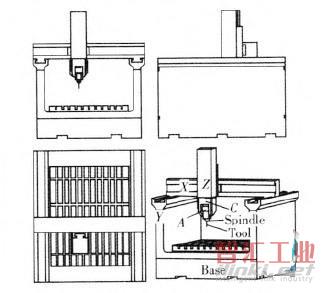

机床SKl216是一种典型的龙门式双摆头五轴铣床,如图1所示。机床采用工作台固定、动梁龙门式结构,两个旋转轴设计在主轴上,通过主轴回转与摆动完成进给工作,用于加工复杂型腔、型面及复杂曲面等大型零部件。机床的主要技术参数,如表1所示。

图1五轴数控机床SKl216

3机床结构分析

根据SK1216创建五轴机床结构,如图2所示。机床各工作轴结构特点如下:

图2五轴机床结构

y轴工作台依附在机床底座上,x轴滑枕依附在y轴上,而Z轴滑枕依附在x轴上,Z轴滑枕上配置五轴联动铣头,即A、C旋转轴依附在Z轴上。另外,刀具依附在主轴上,主轴依附在Z轴上,夹具和工件依附在固定工作台。

4 虚拟机床模型构建

4.1 定义机床组件结构树

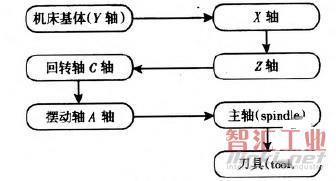

由前述五轴数控机床结构特点可知,其结构主要由机床基体、前后运动部件y轴、左右运动部件x轴、上下运动部件z轴、主轴回转与摆动部件C轴和A轴以及主轴等部件组成。根据各部件之间的运动关系和位置关系,构建机床组件结构树,如图3所示。

图3机床组件结构树

4.2 添加几何模型

机床各部件的几何模型经cAD软件建立后,转化成.sn格式文件,根据建立的机床组件结构树,依次导人VERICUT,与机床组件结构树中各部件相对应。通过对各部件几何模型进行移动、旋转、组合、矩阵转换、坐标系设定等,确定模型间的相互位置关系及运动关系,最终完成的机床模型,如图4所示。

图4机床模型

4.3 机床参数设置

机床参数的设置主要包括机床的初始位置、各坐标轴的行程极限和碰撞检测设置、数控系统配置、刀具设置、夹具及毛坯设置、数控程序设置等。

4.3.1 初始位置设置

VERICUT中的机床位置表用来描述机床的初始位置和机床换刀时机床怎样移动。参考SKl2 16机床,设置机床的初始位置在X-700 Y-1000 Z0。选择“配置”-“机床设定”-“表”对话框,在“位置名”列表框中选择“初始机床位置”,并在“值”文本框内输入“X-700 Y-1000 Z0”,其他设置为系统默认。

4.3.2 行程极限和碰撞检测设置

在仿真过程中,碰撞检测能够检查可能发生碰撞的部件,通过“配置”一“机床设定”中的“行程极限”和“碰撞检测”,可以将实际加工效果更好的模拟出来。

4.3.3 数控系统配置

VERICUT系统自带多种控制系统文件,集成了目前制造业中各类机床的数控系统,例如HEIDENHAIN、CINCINNATI、FANUC、PHILLIPS和SIEMENS等。控制系统的文件为.cd格式,用户可以根据自身需要调用合适的控制系统文件。在“配置’’_一“控制”一“打开控制文件”选择hei530.etl作为该机床的数控系统文件。

4.3.4 刀具设置

打开“刀具管理”对话框,可以定制加工过程中所需的各种刀具,通过制订刀具类型、长度、直径、刀具装夹点以及对刀点等信息,并将这些信息以.ds格式文件存储在刀具库中,然后调用以仿真切削工件。

4.3.5 夹具及毛坯设置

对于SKl216,夹具和工件依附在固定工作台上,结合实际加工位置,夹具和毛坯的几何模型应该定义在相应的位置,即毛坯的几何模型须添加在机床组件树的“Stock”节点下,并依次设定其位置和角度参数。而夹具则应添加到“Fixture”节点下,同样要设定其位置和角度参数。

4.3.6 数控程序设置

仿真之前,需要通过CAM软件编制数控加工程序,然后将编写的数控程序输入VERICUT中。通过项目树中“配置NC程序”-“数控程序类型”-“添加NC程序文件”,可以添加nc、APT、cls、cut、mcd等多种格式的数控程序文件。

5 实例仿真应用

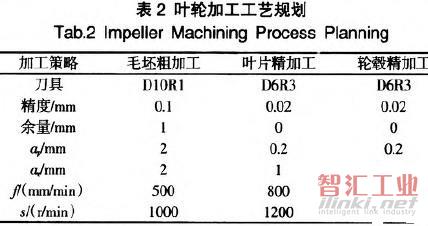

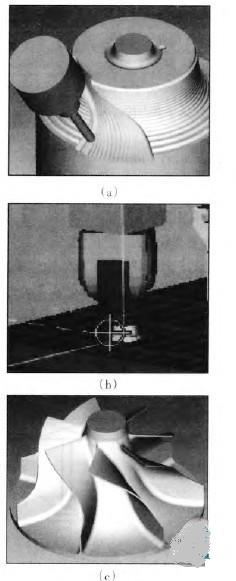

通过上述虚拟机床的构建及其相关技术参数的设置,下面通过加工叶轮的实例以测试虚拟机床的仿真效果。叶轮的最大外径为170mm,有7个叶片,叶片的厚度约为5mm,叶片的出口角约为700,相邻叶片的最小间距约为30 mm。毛坯选择直径为170mm、长度为70mm的代木棒料。根据整体叶轮的曲面特征,其加工分为毛坯粗加工、叶片精加工和轮毂精加工三个步骤,因此,需要选择不同刀具与加工工艺。叶轮加工工艺规划,如表2所示。

图5叶轮加工仿真

通过仿真,可以及时发现刀具与毛坯、刀具与机床等的碰撞和干涉,进而修改数控程序,重新设置切削参数,以优化刀具路径。

6 结论

根据现有五轴数控机床SKl216建立其虚拟模型,在虚拟加工环境中进行加工过程的仿真,检验加工程序,优化刀具路径,针对不合理的程序可以及时更改,从而避免毛坯试切或刀具碰撞现象的发生,为以后复杂零件在此类机床上加工提供一个预先检测、仿真的虚拟加工环境,以保证数控加工程序的正确性。

(审核编辑: 智汇张瑜)