0、前言

数控加工中心与一般数控机床相比因带有由刀库和机械手组成的自动换刀装置(ATC)使工件能在一次装夹中完成大部分甚至全部工序,因而大大减少了装卸工件和换刀辅助时间。同时消除了由于多次装夹造成的定位误差,比一般数控机床更能实现高精度、高效率、高度自动化加工。数控加工中心控制中的分度头控制、多主轴控制以及对刀具的识别与选刀是影响加工中心工作性能的稳定和加工精度的关键部分。分度头是安装在主轴上的装置,控制其在立面和斜面上的不同的转角、在不同方向上的加工以及机械手插刀和拨刀的精度。而ATC 是根据数控系统选刀指令,从刀库中将所需要的刀具转到取刀位置,实现自动选刀;然后由机械手从刀库和主轴上取出刀具,进行刀具交换,将新刀具装进主轴,用过的旧刀具放回刀库。而不同的刀具就涉及到了多个对加工主轴的控制,多主轴控制的稳定性是保证加工中心正确工作和精准定位的依据。

基于 PLC的控制方式特点是有独立的CPU、存储器等微机系统,使用程序控制方式,无触点,串行方式,成品组装,可靠性极强,安装、使用、维护、维修方便,系统易更新换代。本文基于西门子的840D 数控系统对PLC 在加工中心数控系统的应用做了有关的探讨和研究,对以上题目做出了解决方案。

1、数控系统的有关参数

研究对象的数控系统采用德国西门子公司840D 数控系统实现加工零件程序的编制及自动加工、编辑程序参数、数字化、刀库机械手自动换刀、分度头立面、斜面的自动分度,多主轴控制、与PLC 等外部设备的数据通讯、显示报警、编辑机床数据、协调各主轴的自动运行等等功能。

伺服放大单元对CNC 输出信号进行处理,达到变频调速的目的,然后输出给伺服电机。X、Y 放大单元采用日本FANUC30 型,Z轴采用日本FANUC30B,带制动刀库电机伺服采用FANUC10 型,电机内均装有编码器进行速度反馈,主轴伺服采用FANUC15S。光栅采用意大利生产的自带放大器的LS704 和LB326。

2、对分度头的控制

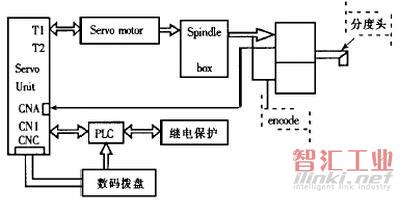

由于数控加工中心带有刀库机械手,万能铣头分度的正确与否直接关系到机械手的换刀和加工精度,采用PLC 对分度头进行控制,检测分度头分度的精度,大大增缩短了数控仿形加工中心的调试时间,其具体设计如图1:

图1 PLC对分度头的控制装置

主轴电机连在servo unit 的T1、T2 接线上,电机带动主轴箱旋转从而带动分度头分度或旋转,编码器安装在分度头上检测分度头旋转角度,反馈信号接到伺服单元的CNA 插座上,PLC 的I/O 端与伺服单元的CN1 和外部继电保护相连接。数码拨盘的输出给servo unit的CNC ,以控制电动机的旋转角度。通过对主轴单元A06B - 6059 - H215 # 516 和准停电路A06B -6059 - J130 的参数和短路棒设定使其运行。

主轴电机控制分度头在立面和斜面的分度的度数,最大分辨率0.08°,由液压系统控制立面、斜面的松开,从而控制立面斜面的分度,由主轴编码器检测电机的转速反馈到CNC 控制系统,从而控制分度的度数。当立面斜面液压系统夹紧时,主轴电机转动带动主轴旋转进行机械加工;当刀库机械换刀时,立面、斜面均回到零度位置进行换刀。

3、对多主轴的控制

3.1、840D对多主轴变量的定义

在现有的数控系统中,一般都提供两种主轴控制方式:(1) 由NC 直接控制主轴,在NC 内部译码主轴旋转方向M03、M04、M05 及编程速度, 再经主轴指令值的输出口驱主轴伺服单元(或变频器),从而实现主轴转速控制。(2) 由PLC 控制主轴:由NC 发出主轴速度和旋转方向的控制命令,以数据形式编译后存放在PLC 用户数据区,经过处理再把数据返回到NC,驱动主轴伺服单元。

通过NC 直接控制主轴,简单方便,但不能实现复杂的控制要求。通过PLC 来控制主轴,可以加进人为控制要求,对主轴可做更多处理。所以,多主轴控制可以通过PLC 来实现。在西门子840D 数控系统中,采用PLC 控制主轴,相关变量的含义如下:

VITBR 地址为%R1C.W,主轴速度参考值, 包含了在相应转速范围内(由机床参数设置M 40~M 45 的范围) 的速度参考值。零件程序中没有M03 或M04 时该值为0。

COMBR 地址为%W23.0, 主轴控制使能位。

C_ VITBR 地址为%W24.W , 主轴速度设定值, 第 15 位为符号位。

CRMg 地址为%W100.5,PLC 用户程序中的M 功能执行情况的标志位,CNC没有对每个M 功能执行情况设置单独标志, 而是使用同一的标志CRMg(g 表示轴组号, 1~8)。当CRMg为0 时该段程序的未执行部分不被执行, CNC 等到CRMg为1 时, 零件程序中的后续指令方可执行。

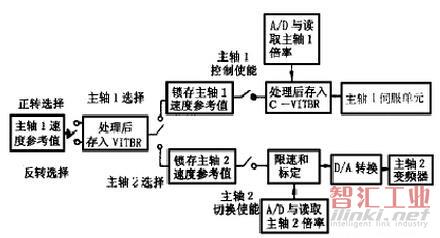

3.2、通过PLC 实现多主轴控制

多主轴控制的基本思想是:在系统只提供一个主轴控制通道和S 字地址时, 第二主轴的控制必须借用系统提供的主轴控制通道和S 字, 在 PLC 用户程序中将其读取, 并做转向处理。而且第二主轴的控制命令中具有M 03鰙M 04 和S 值时才能输出。

零件程序格式设计如下:

M 201 (M 202) [M 40~M 45 ] M 03 (M 04) S ;

M 201 (M 202) M 05;

其中,M 03 为主轴正转指令;M 04 为主轴反转指令;M 201 为第一主轴选择指令;

M 202 为第二主轴选择指令;M 40~M 45 为速度范围选择指令,为可选指令,在 M 202 时无效。

一般 CNC 系统没有提供第二主轴输出接口和驱动单元,但是一般的CNC 系统都提供了模拟量输进/输出口,所以第二主轴输出可以放在模拟量输出口,采用变频器控制。第二主轴的倍率输进也放在模拟量输进口。这些也要由PLC 用户程序完成。通过PLC 实现多主轴控制的原理框图如图2。

图2 PLC 实现多主轴控制的原理框图

4、对刀具的识别与选刀

4.1、刀具识别与选刀的方法

加工中心由计算机数控装置(CNC) 发出选刀指令,将刀库转到所需刀具号的取刀位置的过程称自动选刀。自动选刀有两种方法:顺序选刀和随机选刀。顺序选刀方法是刀具按预定工序的先后顺序插进刀库中,使用时按顺序转到取刀位置,用过的刀具放回原来的刀座内。特点是不需要刀具识别装置,驱动装置简单,工作可靠,但刀库中每把刀具在不同的工序中不能重复使用,假如刀具不按顺序装在刀库中,将会产生严重的后果。

随机选刀方法是根据指令要求任意选择所需要的刀具,刀具在刀库中是任意存放的。每把刀具(或刀座) 均编上代码,自动换刀时,刀库旋转,每把刀具都经过“刀具识别”,当刀具代码与CNC 指令代码相符时,该刀具被选中,刀库旋转将刀具送到换刀位置。

4.2、可编程控制器(PLC) 实现随机选刀

这种选刀方式中刀库上的刀具能与主轴上的刀具任意直接的交换,该方式主要应用软件来完成选刀。消除了由于识刀装置的稳定性、可靠性带来的选刀失误。

4.2.1 刀具号和刀座号的同一

为说明方便,以刀库8 把刀为例,刀库有8 个刀座,可放8 把刀具。实际使用根据刀库的实际而定。为方便使用BCD 码表示,刀座固定位置编号为方框内1~8 号,O 为主轴刀位置号,如图3 左边所示。

图3 刀库模拟图及刀号对照数据表

在PLC 内部建立模拟刀库的数据表,数据表的表序号D0~D8 刀库刀座编号逐一对应,每个表序号(D0~D8 ) 的内容即为刀具号,D0 的内容(D0 ) 为主轴上的刀具号。当刀库旋转时,每个刀座通过换刀位置时,给PLC 输进脉冲,当刀库正转时,使计数脉冲加1 ,反转时计数脉冲减1,PLC 内部计数器的值始终在1~8 间循环,且当前值即是刀库当前刀座号位置,如图3 右边所示。

4.2.2 选刀的流程分析

当PLC 接受到来自CNC寻找新刀具的指令时,在内部的数据寄存器的模拟刀库数据表中进行数据检索,检索到CNC给定的刀具号,该刀具号所在的刀座号位置与当前的刀库位

置比较计算刀库的转向和相差的“间隔”,计算结果给刀库轴发出总的脉冲数和脉冲频率,使所需的刀座号转到换到位置,为刀库、机械手、主轴间的换刀作好预备。换刀流程图如图4 所示。

图4 换刀流程图

5、PROFIBUS-DP 实现实时通讯

现场总线(PROFIBUS)技术是实现现场级设备数字化通讯的一种产业层网络通讯技术。应用现场技术可用一条电缆将现场设备智能化,带有通讯接口连接,使用数字化通讯代替4~20mA/24VDC信号,完成现场设备控制、监测、远程数字化等功能。由于现场总线的自动化监控系统采用计算机数字化通讯技术,使自动化系统与设备加进工厂信息网络,成为企业信息网络底层,使企业信息沟通的覆盖范围一直延伸到现场。系统采用PC 机加PROFIBUS-DP 网卡作为一类主站,网卡具有PROFIBUS/DP/FMS 接口。

选择与网卡配合使用的软件包,软件功能可决定PC 机作一类主站还是只作编程监控的二类主站。从站选择带PROFIBUS 接口的PLC、分散式I/O、传感器、驱动器等。从站性能指标首先满足现场设备控制需要,再考虑PROFIBUS 接口题目,一些从站不具备PROFIBUS 接口,考虑外接PROFIBUS转接口。

6、结论与展看

数控加工中心是综合应用机械发展的新成就,并运用现代电子、丈量计算机等新技术,是机电一体化的结晶,目前已成为机械制造发展的重要方向。近年来, PLC 已具有强大的运算能力,良好的通讯功能,极高的处理速度,已获得广泛的应用。PLC技术具有成品组装,可靠性极强,安装、使用、维护、维修方便的特点。PLC在数控加工中心中的推广和使用必然使得数控加工中心的控制系统更加灵活、工作性能更加稳定、加工精度更高、速度更快快、而功能更趋向于齐全。希看本文的有关技术研究给该领域的研究者带来一定的启发和裨益。

本文作者创新点:基于PLC的840D加工中心控制系统的新型解决方案,具有成品组装,可靠性极强,安装、使用、维护、维修方便等优点,同时实时性也得到大大改善。

(审核编辑: 沧海一土)