在20世纪末期,科学技术迅猛发展,带来一场数字化革命。随着计算机、微电子、信息与自动化技术的长足发展,并在制造业中得到越来越广泛的应用,使人们摆脱传统机械加工生产方式成为可能。模具CAD/CAM技术的迅猛发展,软件、硬件水平的进一步完善,为模具工业提供了强有力的技术支持,为企业的产品设计、制造和生产水平的发展带来了质的飞跃,已经成为现代企业信息化,集成化、网络化的最优选择。计算机数控(CNC)、柔性制造系统(FMS)、计算机辅助设计与制造(CAD/CAM)、计算机集成制造系统(CIMS)、计算机辅助工艺过程设计(CAPP)等技术在汽车覆盖件模具生产企业的普及,使原先近乎于手工作坊的模具行业具有了现代化的生产方式,CAD按术的应用淘汰了丁字尺和图板,CAM使复杂的机械加工变得简单轻松。但如何实现CAD/CAM/CAPP一体化而不是相互脱离已是国内众多厂家的首要难题,这里仅就CAD/CAM/CAPP一体化技术在汽车覆盖件模具制造中的应用和前景加以论述。

1 CAD/CAM/CAPP技术概况

CAD/CAM技术被列为20世纪70~80年代最杰出的工程技术之一,被称为工业起飞的引擎,它推动了几乎一切领域的技术革命,CAM的技术发展和应用水平已成为衡量一个国家科技现代化和工业现代化水平的重要标志之一。

CAD/CAM技术起源于20世纪50年代,进入80年代后,CAD/CAM开始趋于成熟,并向集成化方向发展。实体造型能方便计算产品重量、体积和进行有限元网格划分;对刀具路径轨迹进行干涉、碰撞检查技术也有长足的发展。特征造型是CAD建模方法的一个里程碑,它使CAD/CAM/CAPP集成成为可能。CAM的主要内容是数控编程,数控加工是CAD/CAM发挥效率的最有效和直接的途径之一。对于加工对象越复杂,设计更改越频繁,数控加工的优越性就越明显。现在典型的CAD/CAM商用型通用软件如Pro/Engineer,I-DEAS、NX、CATIA、EUCLID、CADAM,通过CAD建立的模型,采用人机交互的方式,将工艺路线和加工参数输入数控编程系统,由系统自动生成数控加工信息,这些加工信息通过执行相应的后处理程序以生成NC代码。

CAPP是机械制造仓业进行生产技术准备工作的第一步,同时也是连接产品设计与产品制造之间的桥梁,即连接CAD与CAM的纽带,对产品的质量和制造成本有着重要的影响。CAPP的基本任务是将产品或零件的设计数据转换成与制造环境相适应的指令性要求,由制造厂家按照CAPP规划的软硬件环境组织生产。其中软件环境指零件的加工方法、切削参数、走刀路线等技术文件,硬件环境指选定的刀具、夹具、机床等制造设备的准备工作。CAPP通过优化这些制造环境来确保企业以最低的成本、最短的周期,高质、高效地制造出产品参与竞争。CAPP不仅是CAD与CAM的桥梁,也可与管理系统连接为一个整体。集成是CAPP应用的主导方向,一方面要直接应用CAD的数据,通过CAPP生成工艺规程,形成工艺数据;另一方面,将CAPP的结果即工艺数据输入到CAM,生成NC代码,实现CAPP/CAM集成。

2 汽车覆盖件模具CAD/CAM/CAPP按术现状

汽车工业是国家的支柱产业,汽车覆盖件模具是制造汽车车身的重要工艺装备,汽车更新换代速度的大大加快,对车身质量的要求越来越高,对覆盖件模具的质量、制造水平以及制造周期提出了更高的要求。

一般情况下,一个基本车型全套模具的设计制造周期长达4年之久,因此汽车覆盖件模具的开发生产是汽车新产品开发的决定性环节。但由于模具生产对象的多样性和模具结构变化的复杂性,现有的通用型CAD/CAM软件不能针对模具设计、生产的特点,集合大量的设计、生产、工艺经验,无法快速准确地组织生产和管理并降低成本。现有的CAPP软件多为企业自行编写,与CAM/CAD的集成度较低,有些工艺规程完全靠手工完成,速度慢、劳动强度大、工时及成本计算不准确,因此,急需建立适应各企业自身特点的CAD/CAM/CAPP集成软件系统。另外,模具生产多为单件生产,但各类型模具具有相似性,利用成组技术(GT),将其集成起来,采用柔性加工(FMS),可以提高模具的生产效率。

现有的设计、生产、工艺为顺序方式。周期长,更改麻烦,成本较高,信息不能共享,交互性反馈较差。通过CAD/CAM/CAPP及GT集成技术可变为并行方式,充分发挥其功效(如图1所示)。

图1 顺序方法与并行方法

毋庸置疑,应用CAD/CAM/CAPP集成技术是保证模具设计、加工质量和提高生产效率最有效的途径。为适应汽车工业的发展,国外模具厂已普遍采用CAD/CAPP/CAM集成技术进行模具设计制造,大大缩短了模具设计制造周期,降低了成本。

据有关资料介绍,国外的一些企业从20世纪60年代初期便致力于覆盖件模具的CAD/CAM研究,到80年代初期,世界上较著名的汽车制造公司都有自己的模具CAD/CAM/CAPP系统。如美国AUTODIE公司采用了CAD/CAM/CAPP系统后,一种车型覆盖件的模具设计与制造只需要8个月左右;日本三菱汽车公司从80年代初期开始应用模具CAD/CAM技术,并且实现了CAD/CAM/CAPP的集成,其功能包括冲压方向的选择、模具型面设计、模具结构设计和模具图的绘制等;日本丰田汽车公司采用模具CAD/CAM/CAPP系统后,将原来设计加工一套模具的时间减少了50%,缩短了模具的生产周期,提高了模具和制作质量,进而也提高了公司的竞争力。

经过几十年的努力,我国一些大型汽车模具制造厂家已经广泛采用DNC、CAD/CAM等先进制造技术,取得了长足的发展,但与国外相比存在很大的差距。各项技术的相互独立,造成生产力低下,一些关键的汽车覆盖件模具仍然依靠国外来设计制造。因此,汽车覆盖件模具CAD/CAPP/CAM集成技术的应用已成为国内工业界和学术界研究的重点。

3 汽车覆盖件模具CAD/CAM/CAPP集成化发展的前提

实现CAD/CAM/CAPP集成化需要多项技术支持、人员配合及设备不断改进、更新。

3.1 数据通信的网络化

为了实现CAD/CAM/CAPP集成化,必须实现数据共享及数据实时传输,其中既要与其它用户进行数据交换,如利用互联网实现远程的数据交换、产品模型的电子数据交换等,又要能满足企业内部数据共享、数据传输,实现CAD、CAM、CAPP之间的共享,实现技术部门与生产现场之间的数据传输。在现代数控机床上,为了适应自动化技术的需要,都装有可供直接通信用的数据串行接口,配上光缆通信网线,可以实现网上边读边加工。生产现场也可直接调用设计3D图形、CAM加工程序及CAPP工艺流程。管理部门可及时获取技术数据、生产成本、工时计划等信息,便于调整生产计划和控制成本。

3.2 软件的互容性,集成化

CAD/CAM/CAPP集成化技术,既要有CAD/CAM/CAPP专用软件内部的兼容性要求,又要有网络技术、数控机床内部软件、数据管理软件、数据传输等各类软件的互容要求。

3.3 设计与加工方法的相互支持

CAD/CAM/CAPP集成技术不仅是各软件的集成与各设备的合理配置,其技术方法也需要相互支持。CAD三维实体设计能直接用于CAM数控加工及零部件装配干涉性检查。CAM模拟加工可用于加工干涉检验,用于计算加下成本、加工工时,从而得到最佳的设计方案。CAPP根据三维实体设计和CAM模拟加工计算各工序成本和工时,便于设计方案更改、计划制定及生产管理。

3.4 技术人员的知识结构一体化

CAD/CAM/CAPP集成技术要求技术人员知识结构的一体化,技术人员要掌握相关方面的知识,用集成的观念将CAD/CAM/CAPP作为一个整体,而不是独立地进行每一部分工作。

4 汽车覆盖件模具CAD/CAM/CAPP技术的集成化发展

覆盖件模具制造,设计及工艺具有单件性、经验性、更新换代快等特点,使CAD/CAM/CAPP集成技术在本领域最能发挥其优越性。

目前国内采用的新型商用CAD/CAM软件为设计者提供了产品装配级的设计支持,但它们都属于通用商用软件,缺乏CAPP接口,也缺乏专用性和对经验的继承,只可用于一般机械加工。现有的CAM软件采用人机交互的方式将工艺路线和加工参数输入数控编程系统,造成数控编程的时间过长,重复操作多,质量不稳定,专用性差。CAD设计不支持加工及工艺制定,无法快速对加工、工艺和用户要求作出反映;设计方案更改频繁,设计成本较高。CAPP仅停留在标准工艺库的独立软件,无法准确计算各工序成本、加工工时,不能有效组织生产和管理。没有集成的CAD、CAM、CAPP技术相互独立,不能实现信息共享,无法发挥CAD/CAM/CAPP集成化的功效。

国内覆盖件模具制造企业面临的问题是在利用通用的商用CAD/CAM软件进行汽车覆盖件模具设计和制造时,在很大程度上仍然依赖于模具设计、制造专家及工艺专家的干预。质量完全靠长期工作经验的积累来保证,因此,质量会因人而异。为实现模具设计制造的自动化,减少对模具专家的依赖,有必要开发模具设计制造及工艺的CAD/CAM/CAPP集成化智能软件。

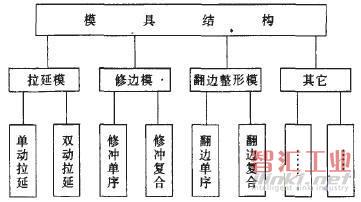

建立CAD/CAM/CAPP集成化智能软件系统时,首先对汽车覆盖件模具种类进行细分。如日本富士铁工所就将模具的种类分成几十种之多,以适应不同种类覆盖件的设计、加工、工艺需要。覆盖件模具种类的分类需要丰富经验和知识,图2为覆盖件模具种类的示意图。

图2 覆盖件模具种类

对现有制件按相似性原则进行分组,形成制件族,建立制件族特征矩阵。为每个制件族制定标准工艺和特征造型及加工样板,利用计算机技术,在三维特征造型的基础上,把模具设计、加工、工艺制定的知识、经验用二次开发工具组织起来,形成CAD/CAIVUCAPP集成化专用软件。

这些信息数据均预先存入计算机数据库中,当需要运行程序为某一个具体制件进行设计、制定工艺及编制加工程序时,首先输入制件的几何和工艺特征信息,通过对制件族特征矩阵的检索,查明此制件所属制件族,并调出设计用标准件库及特征数据库,标准结构库按设计要求输入尺寸及特征,在人机交互作业方式下,将零部件装配起来,形成完整模具结构。运用特征造型法结合曲面模型建立原始实体模型(模具设计的CAD三维实体设计),三维设计能够直接支持CAM加工、CAPP工序规划,进行模具结构设计中零部件装配的干涉检查、强度分析。运用CAD/CAM/CAPP一体化的基础,对产品成本的预测理论、估算方法以及降低成本都有不同层次的研究和相应的标准工艺。然后再根据具体的加工要求,对标准工艺进行删选编辑,以获得具体制件的工艺过程(CAPP)。CAPP将工序规划好后,通过CAM的标准程序样板生成数据代码,生成虚拟模具,进行加工干涉检查。模拟加工过程,可以摆脱传统的进行试切加工和空刀加工等检查方法产生的高成本、数控机床使用效率低下等缺点。同时计算出所用的加工时间、加工成本、设备折旧等,从而得到各工序成本及毛坯成本、设计成本等组成。由此可以及时、方便地修改以补充原有的设计、加工、工艺方案,完成制定工艺方案、生产计划及成本管理的整体流程。

5 结论

CAD/CAPP/CAM及GT集成技术,既可降低生产成本,减少计划更改的盲目性,实现CAD、CAM、CAPP、GT的交互作用,又能继承已有的经验,减少人为错误,极大地缩短生产周期,提高其响应市场的速度,还能精确计算设计成本和加工成本,实现生产过程控制、生产成本控制及模具的快速报价。CAD/CAPP/CAM集成技术是现代化企业生产管理的发展方向,提高企业竞争力的有效工具。

(审核编辑: 智汇小新)