整体叶轮作为透平机械的核心部件,已经被广泛的应用于航空、航天及其他工业领域。与传统的分体式叶轮结构相比较,整体叶轮将叶片和轮毂设计成一个整体,在提高了零件性能的同时,也增加了零件加工的难度。一个叶片的加工失败,将导致整个零件的报废,因此导致目前生产中整体叶轮的成品率较低。

目前整体叶轮加工一般采用铸造、电火花加工、电解加工及数控铣削加工等方法。其中5坐标数控加工以其灵活、高效、零件表面质量高和生产周期短等优点而成为整体叶轮加工常用的方法。然而,在整体叶轮数控加工中极可能出现的干涉碰撞、加工变形等问题,严重影响了零件的质量。因此,研究该类零件的数控加工技术有着重要的现实意义。

开式整体叶轮是整体叶轮的一种,与之相对的是闭式整体叶轮,即所谓的带箍整体叶轮。这2种叶轮的结构特点决定了其数控加工方式的不同,即开式整体叶轮可以环绕叶片走刀,同时加工叶盆与叶背,而闭式整体叶轮则只能多次装夹,分别加工叶盆和叶背。由于环绕叶片加工需要刀具通过叶轮流道,因此极易在开式整体叶轮的数控加工过程中出现干涉碰撞现象,需要进行适当的处理以避免其发生。

针对开式整体叶轮,本文提出一套数控加工关键技术,包括合理的刀具轨迹以及刀轴矢量的规划等,最后给出了加工实例。与已有加工方法相比,本文主要从数控编程角度来合理安排整体叶轮数控加工刀具轨迹,以达到减小变形、提高加工质量的目的。

1 国内外研究现状

国外一些学者对整体叶轮的数控加工做了大量的研究。

欧共体科学技术委员会支持的BE.97.4078项目联合了SNECMA、Dassault System、dCade、Volvo Aero Norg AS、Rolls Royce Plc等大公司和一些科研机构共同研究复杂曲面的5坐标数控加工技术,该技术可广泛应用于叶轮及发动机叶片的生产和制造,在叶轮的5坐标数控加工方面代表当今世界发展的最高水平。

在应用软件方面,目前多数厂家采用通用的CAD/CAM的商用软件编制叶轮的数控加工程序。针对这一情况,国际上一些先进的多坐标数控机床生产厂商及专业的叶轮加工工厂都推出了专用于叶轮的数控加工软件包,如MAX-5,MAX-AB,STARRAG等。

在国内,西北工业大学做了大量的研究工作,并取得了显著的成绩,开发出了“叶轮类零件多坐标NC编程专用软件系统”。另外,北京航空航天大学以及哈尔滨工业大学等高校在整体叶轮的数控加工方面也做了一定的研究工作。但从目前国内已有的文献看,对开式整体叶轮的数控加工技术研究还比较少。

2 开式整体叶轮数控加工关键技术

2.1 流道可加工性分析

本文所说的流道可加工性分析是指刀具能否从流道的进气口(出气口)沿流道方向加工到出气口(进气口)。分析的目的是需要确定刀具是否能够通过流道并且允许多大直径的刀具通过。若能通过,则可以采取环绕叶片走刀的方式,而这种方式对防止叶片加工变形最有利,并且叶片表面不会出现对刀痕;若不可以,则只能采取多次装夹、分片加工叶片的方式。

判断叶片之间流道是否允许刀具通过,可沿相邻两叶片根部中间位置选取一系列的点,以这些点为刀尖点,选择一定直径的刀具,适当调整刀轴矢量,计算刀轴与叶片之间的距离,并与刀具直径相比较,从而判断干涉。若不存在干涉,则可以选择环绕叶片走刀方式。选择相邻叶片根部中间位置是因为该处干涉碰撞条件最苛刻。若该位置不存在干涉,则其他位置也不会有干涉。如图1所示。

图1 流道可加工性分析

2.2 叶片数控加工高效刀轨的规划

叶轮叶片曲面在建模过程中其叶尖与叶根通常需要进行裁剪。设裁剪后的叶片曲面参数域如图2所示。其中沿叶片截面线方向为u向,沿叶片径向为v向。

图2 裁剪后叶片曲线参数域

传统曲面数控加工刀具轨迹生成一般根据曲面参数进行规划,因此在该叶片曲面上规划的刀具轨迹并不与裁剪叶片曲面相匹配,出现了空行程,并且叶根处出现了干涉。图3所示为UG中所生成的刀轨。

图3 UG生成的刀轨

本文通过一个参数映射的方法解决该问题。设映射后的参数域为(m,n),映射方法如下:

(1)在叶片u向上,由于没有经过任何操作,则可取:

u=(umax-umin)m+umin

(2)在叶片v向上,做线性插值,计算可得:

u=(v1-v0)n+v0

式中:vo由C0(m,0)计算得到;v1由C1(m,l)计算得到。对于裁剪曲面,其边界参数关系一般是已知的。

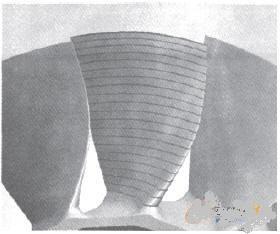

图4为映射后的参数域(m,n),并将其范围规范化。通过计算,可在该参数域上规划刀轨。在该参数域上规划等参数刀轨如图5所示。

图4 规范化的参数域

图5 裁剪叶片的等参数刀轨

重新规划后的刀轨明显避免了空行程,从而提高了加工的效率。同时刀具轨迹沿着叶片的流线方向,有利于提高成型零件的性能。

2.3 前后缘圆角的处理

由于整体叶轮性能的需要,叶片前后缘处的圆角半径一般都比较小。例如本叶轮上其叶尖处圆角半径只有0.15mm左右,远远小于刀具半径,造成其非线性误差严重,易造成所谓的啃切现象。

本文综合考虑走刀过程中的弦长逼近误差以及非线性误差,将总误差看成是这2种误差之和。在其他条件确定的情况下,总误差可以看作是曲面参数的函数。本文采用了弦截法来计算走刀步长。选择该方法是因为弦截法收敛速度快,为超线性收敛,而且避免了复杂函数的求导,计算量小。但该方法是一个局部收敛方法。由于在当前刀位点处沿着参数增加和减小方向有2个点与当前刀位点之间误差满足加工许可误差,为避免该方法收敛于错误的解,提出了一种改进弦截法来处理该问题。该方法首先搜索正确解所在范围,在迭代过程中进行变量替换时,始终保证正确解在缩小的范围内,以收敛于正确解。

以一条等n参数刀具轨迹为例。设当前所在刀触点为p(mi),由该点计算下一刀触点p(mi+1),并使两点之间加工误差σ不大于加工允许误差EI。设走刀沿参数增加方向,即mi+1>mi。

首先确定mi+1所在区间,即保证mi+1在一个相对近似的初始区间范围。本文采用倍增搜索法得到该区间,步骤如下:

(1)给出初始参数步长增量。可令△m=mi-mi-1,即上一个参数步长增量;由于相邻两个刀触点距离很小,这两个位置曲面性质接近,步长变化不会太大,因此该估计具有一定合理性。

(2)令mlow=mi,mhigh=mlow十△m,计算参数区间(mi,mhigh)的加工误差σ,若σ<EI,则mlow=mhigh,△m=a△m,a>1,转(2)。若σ>EI,则循环结束。此时,区间(mlow,mhigh)便是下一刀触点p(mi+1)所位于的参数区间。

设区间(mi,m)之间误差σ=σ(m),mlow<m<m

建立函数f(m)=σ(m)-EI。计算f(m)=0,由以上分析可知,解一定位于区间(mlow,mhigh),且有惟一解。

修改弦截法如下:

(1)计算m=mhigh-[f(mhigh)/〔f(mhigh)-f(mlow)〕](mlow-mhigh)。

(2) 若│f(mhigh)│<ε,则mi+1=mhigh,若│f(mlow)│<ε,则mi+1=mlow,则循环结束。否则若f(m)<0,令mlow=m;若f(m)>0,令mhigh=m,转(1)。式中ε为迭代要求精度。

(2)中经过修改的变量替换保证了正确解一直位于区间(mlow,mhigh),从而保证该过程收敛于正确的解。

2.4 刀轴矢量的生成及其平滑处理

整体叶轮结构复杂,叶片扭曲大,数控加工时极易出现干涉碰撞。尤其采用环绕叶片走刀时,由于刀具要通过叶片流道,很容易与相邻的叶片发生碰撞,特别是加工到叶片根部的时候。而闭式叶轮由于只能采取2次装夹分别加工的方式,其干涉碰撞情况反而不如开式整体叶轮的严重。因此,在刀具轨迹计算中,刀轴矢量的生成及其平滑处理是实现无干涉高效加工的关键和难点。

采用线性插值的方法计算2个关键刀轴之间的刀轴矢量,分别采用四元数的方法对2个关键刀轴矢量之间的刀轴进行光滑过渡。与UG加工模块中Interpolate的Smooth方法类似,这些方法只适用于2个关键刀轴矢量之间的光滑过渡,而不能处理多个关键刀轴矢量之间的过渡问题。在处理存在多个关键刀轴矢量的情况时,在关键刀轴矢量处会出现刀轴矢量的突变,从而引起机床的振动。这种振动会影响整体叶轮叶片型面的质量,产生切坑现象。

本文所提出方法适合在多个关键刀轴矢量之间实现刀轴矢量的光滑过渡,具体算法思想如下:引入动画制作中经常采用的设置关键帧的思想,在曲面的一些关键位置,例如曲面曲率变化剧烈的地方或者碰撞干涉比较严重的地方,在不发生干涉碰撞的条件下设置一些关键刀轴矢量。这之后采用3次周期样条函数对这些关键刀轴矢量进行插值。参数化方法可采用常用的积累弦长参数化方法,该处弦长可采用相邻刀轴矢量之间的夹角。然后,继续将关键刀轴矢量所对应的样条参数进行插值处理,此时参数化取其对应参数为截面上插入位置参数,并在每个位置加人切矢条件以使得样条函数为曲面参数的单调函数。在生成刀位文件的过程中,以曲面参数作为变量代入该样条函数,将所取得的值作为该点的刀轴矢量。同时,若再有干涉发生,则在有干涉的位置再插入一个关键刀轴矢量,并重新插值成样条函数。以一条等参数曲线为例,生成的无干涉且过渡平滑刀位轨迹如图6所示,图7为采用四元数方法得到的结果,采用线性插值方法以及UG中提供的方法与其类似。

图6 经过平滑处理的刀轴矢量

图7 四元数插值方法

从图中可以看出,本文方法与已有方法相比最大优点在于保证了刀轴矢量全局平滑过渡。而已有方法在关键刀轴矢量位置不可避免地发生刀轴矢量的突变,从而引起机床振动,影响加工质量。

2.5 分片铣削与整片铣削的比较

用零件整体刚性尤其是利用未加工到的零件材料的刚性来抑制加工中的变形,采用分片铣削的方式来加工整体叶轮叶片。但在实际加工过程中发现,采用分片铣削的方式会在不同分片的边界处造成明显的接刀痕,最大误差可达0.5mm,使得叶片质量严重下降,并且难以采用后续抛光方法进行修复。如图8所示。

图8 接刀痕

因此本文提出在对叶片进行数控加工过程中应采用整片铣削方式,并结合螺旋刀轨以减小叶片变形。

3 实例验证

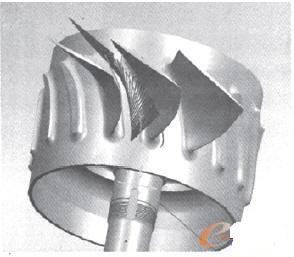

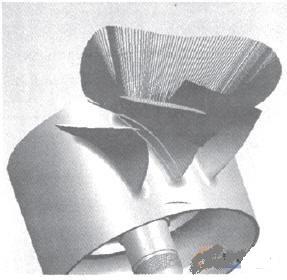

本文研究以图1(a)所示整体叶轮为验证实例,其三维模型如图1所示。经数控加工后成型零件如图9所示。

图9 精加工后整体叶轮零件

4 结束语

本文在分析了已有整体叶轮数控加工技术的基础上,针对开式整体叶轮结构特点及其制造要求,研究了数控加工中所采用的一些关键技术。这些技术均已在UG平台下通过二次开发得到实现。

本文中所提出的数控加工技术已在某型号整体叶轮零件上得到了应用,结果证明本文所提出的技术是可行的,取得了预期的加工效果。

(审核编辑: 智汇张瑜)