0 引言

现代工业生产中。产品零件的复杂性和精度要求迅速提高,对机床的精度要求也越来越高,传统的普通机床已经越来越难以适应现代化生产的要求,而数控机床因具有高精度、高效率、可以完成复杂型面加工的特点,越来越多地出现在制造行业。目前,国内数控机床发展比较迅速的有数控车床、数控铣床和加工中心,而数控磨床的出现比较晚,由于它对数控系统的特殊要求,因此目前国内的高档数控磨床大都依靠进口。本文对数控平面磨床电气控制系统进行了研究。

1 SINUMERIK 802D数控系统

SlNUMERIK 802D数控系统是西门子公司推出的一款经济型数控系统,包括控制单元(PCU)、键盘、机床控制面板(MCP)、SIMODRIVE模块式驱动系统、I/O模块、电子手轮等。控制单元(PCU)是整个系统的核心,它集成了数控装置和PLC功能,802D最多可控制4个数字进给轴和一个主轴,其中主轴既有数字接口,也可通过模拟接口控制。SIMODRIVE模块式驱动系统由电源模块、功率模块等构成。输入、输出模块PP72/48提供72位数字输入和48位数字输出,一个系统中最多可配置两块该模块。PCU、SIMODRIVE611UE、PP72/48均具有PROFIBUS接口,可通过PROFIBUS电缆将它们连接起来,构成PROFIBUS总线系统。其中PCU为主设备,PP72/48、611UE为从设备,该系统接线简单。

2 电气控制方案

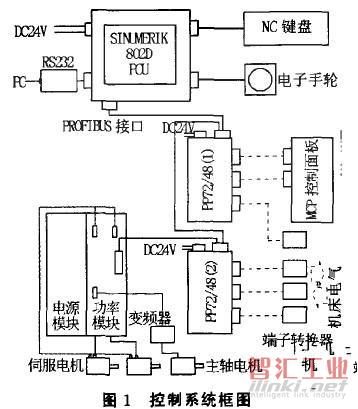

西门子SINUMERIK 802D数控系统经济而且接线简单,故我们选择该系统对平面磨床进行控制。由于数控平面磨床只需要在磨削深度和磨削横向进给的位置进行控制,在纵向移动距离方面没有精确的要求,因此,该数控平面磨床只需要控制两个直线轴(Y,Z轴)。磨床的纵向往返运动由液压系统来驱动,其区间位置由操作面板的选择按钮来选择,并通过传感器进行定位和计数。主轴采用异步电动机驱动,由驱动模块发出模拟量给变频器来进行调速,并由PLC控制电机的正转、反转和停止。液压系统、润滑系统、冷却系统的控制均由数控系统内置PLC来控制。控制系统框图如图1所示。

图1中802D的PCU具有键盘和手轮接口,可通过专用电缆与NC键盘和手轮连接。PC机与802D的PCU之间采用RS232口进行串行通信,将PLC程序和调试参数下载到PCU,通过PC机可以进行伺服系统的参数优化配置。802D中PCU、PP72/48、611UE插件由PROFlBUS电缆连接,构成PROFIBUS总线系统。机床控制面板MCP的所有信号(包括按键、主轴倍率、进给伺服轴倍率信号和指示灯信号)均为数字量,通过两根50芯扁平电缆与PP72/48连接。整个机床的逻辑控制部分由PLC完成,输入、输出信号通过I/O模块PP72/48传送,PLC程序在802D的PCU中循环执行。

3 纵向往返运动区间控制

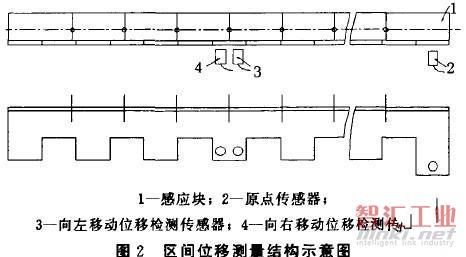

数控平面磨床的z轴和y轴均由数控系统控制,而纵向运动采用液压系统驱动,这样既经济又能满足实际要求。数控平面磨床工作台纵向往返运动的位移不能控制,且数控平面磨床有防护罩,如果还采用调节行车挡块来进行位移控制的方法,工人操作起来很繁琐,影响工作效率,不能满足要求。为了方便地调整工作区间,在控制面板上可安装两个数字式波段开关,用来设定工作台左右移动的位移,避免频繁调节行车挡块。在工作台上安装感应块,在床身安装原点传感器(如图2所示),这样可以测量工作台的位移。由于工作区间的位置要求不需太精确,故采用如图2所示的结构就可以控制工作台往返运动的区间。

图2中感应块做成锯齿形状安装在工作台上随工作台一起移动,原点传感器和左右移动位移检测传感器安装在床身上。由于操作面板的两个波段开关设定的是工作台左右移动的位移,PLC采用两个存储器存储设定值,该设定值是以工作台行程的中点为计算基准。另外,用两个计数器来记录传感器所测得的脉冲数,将脉冲数换算成位移值存储在寄存器中。在各个进给伺服轴回原点时,纵向进给轴也回原点,并自动将行程数值的一半值存到右行位移存储器中。自动运行时,处理器根据判断设定的位移和实际位移值的大小确定工作台的移动方向,从而控制电磁阀动作,驱动工作台移动。工作台移动的同时,通过传感器向处理器发送脉冲信号,处理器接收脉冲信号,并且计数,

由测得的脉冲数计算出移动距离,如与设定的位移值一致,工作台停止移动,换向电磁阀动作,工作台反向移动,同理测出实际的位移等于设定位移时,电磁阀再次换向,如此循环往复运行。通过调节控制面板上工作台位移选择波段开关就能很方便地改变工作台的往复区间。在床身上安装了左、右限位开关用于对机床工作台进行保护,防止误动作,增加了可靠性。

4 电磁吸盘的控制

电磁吸盘的控制采用了专用的充退磁控制器,适应性宽,满足各种零件加工时电磁吸力的调整要求。该控制器采用数字化调磁功能,调整方便,可以自行设定它的最高输出电压和退磁效果的日常调节范围,残磁量小。该控制器的电磁吸力通过控制面板的定位器来进行调节,并通过刻度指示出来。

5 PLC程序设计

PLC程序可分为两部分,一部分是根据机床具体情况自己编写的控制程序,另一部分是由西门子公司提供的802D PLC子程序库。

在PLC程序设计时,采用了西门子提供的一些标准PLC子程序,如PLC—INI、EMG—STOP、MCP—NCK、AXES—CTL、HANDWHL。这些子程序功能如下:

(1)子程序PLC—INI为PLC初始化程序,该子程序在第一个PLC周期时即SM0.1为ON时被调用。

(2)子程序AXES—CTL为主轴和进给伺服轴的控制程序,该子程序的目的是控制驱动器的使能如伺服使能V380X0002.1和脉冲使能V380X4001.7以及监控硬限位和控制电机抱闸的释放等。

(3)子程序EMG—STOP是急停处理程序,当出现急停情况时,该子程序按照要求的下电时序控制电源模块的3个端子(控制器使能、脉冲使能、控制接触器)按顺序下电,即采取对驱动器断电的应急措施;故障排除后或系统初次上电,子程序会按照上电时序控制这3个端子顺序上电。

(4)子程序MCP—NCK处理MCP和HMI信号之间的信号。

(5)子程序HANDWHL是手轮控制程序,根据HMI接口信号选择手轮直接调用即可。工作台纵向往返运动的区间控制流程如图3所示。

6 安装调试

系统各部件安装完成后,必须对各部分进行调试。

(1)NC的调试:数控系统调试包括对系统进行初始化和修改参数来设置系统的PROFIBUS地址。由于该机床需要进行位置控制的有两个进给轴,所以系统初始化只需装入标准的车床系统数据就可以,将轴的名称改为Y轴和Z轴。

(2)驱动器的调试:驱动器的调试要点是先设定轴的名称,并输入伺服轴的PROFIBUS总线地址,设定所选的电机型号和编码器的参数并存储参数,将主轴设定成模拟主轴。

(3)机床参数设置:设置机床参数,如系统显示、总线配置、各坐标轴相关配置参数、设定用户数据如丝杆螺距和减速比以及反向间隙补偿、螺距误差补偿和保护级等。

(4)PLC的调试:调试机床的各个PLC功能模块,使机床的各项功能均正常。

7 结束语

西门子802D数控系统在平面磨床中的使用,就可靠性和功能的完备性来说,效果相当好。本文中数控磨床的电气控制系统的设计思路也将会给数控平面磨床的发展带来积极的影响。

(审核编辑: Doris)