1 引言

目前,多轴数控机床在加工形状比较复杂的零件比较具有优势,五轴联动机床应用较广泛。五轴联动数控机床的特点:(1)加工过程中刀具角度可以随时调整。(2)能在一次装夹中加工多道工序。(3)机床加工性能好,主轴通常采用电主轴,驱动方式采用直线电机驱动田。同时,UG软件能很好支持多轴数控加工,且专用机床的后置处理器也较易开发实现。下面以吹塑模具为加工工件载体进行分析。

2 吹塑模具的加工工艺分析

2.1 机床选用

由塑料瓶吹塑模具,如图l所示。毛坯尺寸265x150x75。该模具型腔轮廓复杂,模具的加工精度要求很高,表面粗糙度要好。整个零件由型腔面和定位孔,销孔等特征组成。如果采用普通机床加工需要经过多道工序才能完成加工,因工序多,需要多次对刀,容易造成多次对刀和测量误差,多次累积误差后严重影响加工精度,所以往往最后一道工序还需要进行磨削以弥补加工中的误差和加工表面比较粗糙的缺点刚。

采用五轴联动数控机床加工,因其主轴可以实现一定角度的摆动,其采用球头刀具加工型腔时,刀具与工件的接触面积增大,从而大大的提高了线速度,而且主轴的转速很高,其加工出来的零件表面精度高,往往可以通过精加工就能达到图纸要求,而无需再进行研磨或抛光,使得加工效率大大提高。因此,选用DMU-60 MonoBLOCK五轴联动加工中心。

2.2 加工工艺规划与编程

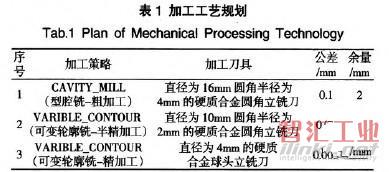

(1)粗铣,主要目的是切除大量材料,切削方向采用顺铣,切削顺序采用是深度优先的原则。在UG软件中加工操作类型采用CAVOTY_MILL铣削方式。切削模式采用“跟随部件”模式。

(2)半精铣,主要目的是切除粗铣留下的凸台,为精加工做准备。UG软件中半精铣的操作方式通常采用Mill—Multi—Axis中的VARIBLE—CONTOUR(可变轮廓铣)。可变轮廓铣是用于精加工由轮廓曲面形成的区域的加工方法。它可以通过精确控制刀轴和投影矢量,使刀轨沿着非常复杂的曲面的复杂轮廓移动。驱动方式:曲面区域驱动。指定切削步长为“公差”,设置切削步长的内公差与切出公差为0.05mm。指定步进为“残余波峰高度”,并且残余高度设置为0.05mm。指定刀轴为“相对于驱动”,设定前倾角为15°,设定侧倾角为30°,勾选“应用光顺”。指定投影方向为刀轴。

(3)精铣,主要目的是高速铣削所有型面,并保证达到零件图纸规定的尺寸,形状以及位置精度和表面质量。在精加工的操作方式仍采用Mill—Multi—Axis中的VARIBLE—CONTOUR(可变轮廓铣)。驱动方式:表面积驱动方式。切削模式:螺旋。步距采用“残余高度”,残余高度为0.001mm,切削步长的内外公差为0.005mm。如表1所示。

(4)在加工过程中由于有较小的加工区域,如果采用一次开粗到位,就得使用直径较小的圆角刀,这会影响到整体加工效率和加剧刀具磨损,所以先采用直径较大的刀具进行开粗,再选用相对较小的圆角刀半精加工,这样就能保证精加工时的加工余量均匀。最后采用球头刀精加工,获得较高的加工精度,保证了吹塑模具的加工精度和加工质量。

(5)多轴编程是通过驱动曲面或驱动曲线按照一定的方法策略产生相应驱动点,然后把驱动点按照相关的投影方法投影到被加工的工件表面,再按照规则来生成刀具路径的。通过反复加工实践证明,吹塑模具加工驱动方案:半精加工,采用曲面区域驱动方式。精加工,采用的是表面积驱动方式。采用该方案吹塑模具加工质量、精度、加工效率大大提高,驱动曲面制作时也较简单。

3 创建多轴后置处理

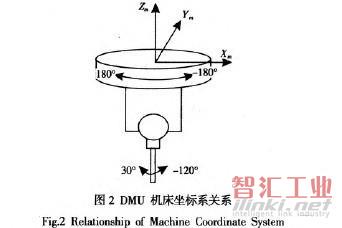

3.1 机床坐标系关系分析

由于五轴加工程序的后置处理应根据不同机床控制系统生成不同数控程序。特别是不同于三轴加工,要对两根旋转轴进行专门定义。DMU60monoBLOCK五轴五联动数控加工中心有X、Y、Z三个直线轴和B、C两个旋转轴。旋转轴c与轴z相连,旋转轴B与轴x相连,C轴回转行程(±180)。,B轴摆动角度(-120)°/+30°。建立机床各轴坐标关系,所图2所示。

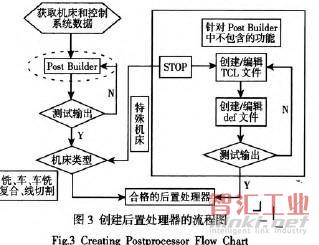

3.2 后置处理器的开发

目前,UG后置处理器有二种开发模式:

(1)利用UG_POSTBUILD模块,对特定机床的相关参数进行设置,后置处理器创建的流程图,如图3所示。

(2)利用相关的VB或VC,根据机床的编程规范及其运动方式,计算出轨迹轮廓点的坐标公式,开发专用机床的后置处理器。

针对DMU-60 MonoBLOCK 5轴联动机床专用的后置处理器开发的相关过程,主要是按第一种方法进行开发。

(1)开发新的后置文件,文件名为:DMU-60MonoBLOCK。确定机床的类型、公/英制、机床的操作系统。

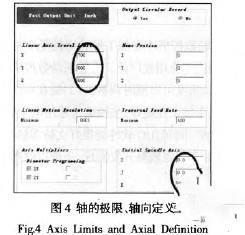

(2)设定轴的极限、轴向定义,如图4所示。

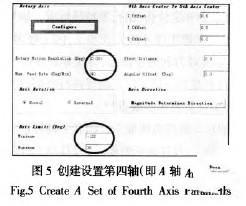

(3)创建设置第四轴(即B轴)参数。最关键的参数是定义日轴行程极限-120°/30°,如图5所示。

在五轴加工中,B轴的摆动角应该具有相应的极限位置,如果B轴的坐标的插补很大时就可能会使B轴反方向的旋转。而且,在B轴反向旋转时,有可能会导致损伤工件。所以我们常采用法向抬刀方式进行。

(4)同理,创建设置第五轴(即c轴)参数。最关键的参数是定义C轴行程极限(±180)°。

(5)设定数控程序开始部分、刀轨移动部分、程序结束部分。

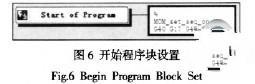

①进入Program&Tool Path(程序与刀具路径),的“Start ofProgram”程序块里MOM—set_seq_on行号N打开,程序头开始符“%”设置以及输入数控程序初始化代码G40 G17 G49 G80 G90。设如图6所示

②进入“Operation Start Sequence”程序块里,操作头:定义从操作开始到第一个切削运动之间的事件。每一个操作都有自动换刀。如:FromMove设置的Z150.0和X0.0Y0.0,First Tool设置的T01 M06等。Tool Path刀轨事件:定义机床控制机床运动和循环加工等事件Machine Control机床控制:控制却液主轴刀号刀补等事件。

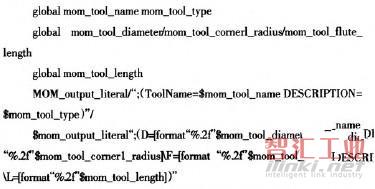

③设置自动换刀信息:在Program&ToolPath中的Program子页中选择“Operation Start Sequence”。在下拉窗13中的CustomCommand添加到“AutoToolChange”节点中TM06和T之间,更改对话框上方的PB—CMD栏中的内容,将添加下面的刀具信息的代码:

④进入“Motion”运动:定义刀轨的GOTO语句。LinearMove直线运动切削进刀等;Circle Move圆弧运动处圆弧插补的刀轨;Rapid Move快速运动。

⑤设定程序结束语句和计算零件加工时间。在Custom Command对话框中的文本栏中输入“Total time”。同时,添加显示零件加工总时间的代码。

(6)保存后处理。输入后处理名称,保存后将会产生三个不同后缀的文件:*.pui、*.tcl、*.def。其中*.pui是post Builder用来打开后读取或修改参数的文件,*.Icl是UG/Post用来处理动作的事件,*.def是UG/Post用来定义输出格式。

3.3 后置处理刀位程序与仿真校验

将自动编制好的刀位程序按照指定的后处理转换成DMU数控机床能读取的标准G代码,如图8所示。完成上面所有工序之后,对程序进行仿真校验。UG中自建一个与实际结构一致的转台+摆头式五轴联动数控机床,把吹塑模型按照实际在机床上摆放的位置做在里面,在软件中进行模拟加工。进一步察看刀具的干涉情况,确保程序运行可靠,如图9所示。

4 工程应用

通过运用UG软件能很好实现吹塑模具零件的建模及程序生成,并通过DMU-60 MonoBLOCK五轴联动机床实现了吹塑模具加工,达到了预期目标。

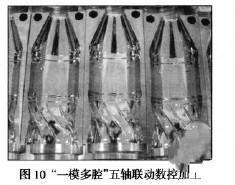

联合浙江某机械有限公司将成果应用于其他型号的饮料瓶吹塑模具(一模多腔)的五轴联动数控加工,如图10所示。实践证明,加工方案能为企业实现塑料瓶吹塑模具零件的高效率、高精度加丁,对企业降低生产成本和加快新产品开发都具有重大的理论和现实意义。

(审核编辑: Doris)