0 引言

作为动力机械的关键部件,整体式叶轮广泛应用于航天航空等领域,其加工技术一直是制造业中的一个重要课题。叶轮的加工质量直接影响整机的动力性能和机械效率,数控加工是目前国内外广泛采用的加工整体三元叶轮的方法。整体叶轮的加工难点主要表现在:

(1)三元整体叶轮的形状复杂,其叶片多为非可展扭曲直纹面;

(2)整体叶轮相邻叶片的空间较小,而且在径向上设有半径的减小通道逐渐变窄,因此加工时除了刀具与被加工叶片之间发生干涉外,还容易与相邻叶片发生干涉;

(3)刀位规划时的约束条件多,自动生成无干涉刀位轨迹较困难。目前国外一般应用整体叶轮的五坐标加工专用软件,如美国NREC公司的MAX-5,MAX-AB叶轮加工专用软件等。目前,我国大多数生产叶轮的厂家多数采用国外大型CAD/CAM软件,如NX、CATIA、MasterCAM等软件来加工整体叶轮。本文选用功能强大的NX6.0软件,对复杂曲面整体叶轮进行加工仿真研究。

1 整体叶轮数控加工工艺

根据叶轮的几何结构特征和使用要求(见图1),其基本加工工艺流程为:在锻压铝材上车削加工回转体的基本形状;外型整体粗加工;流道粗加工;叶片精加工;对底部倒圆进行清根。

图1 叶轮几何结构

2 机床准备

DMU-100T是从德国DMG公司引进的一台全闭环五轴联动数控加工机床,采用主轴摆动+圆工作台旋转结构。行程参数为:X轴1080mm,y轴710mm,Z轴710mm,B轴(主轴摆动)103°,C轴(工作台旋转)360°。该机床具有转速高及联动结构稳定性高、五轴联动技术成熟的特点。机床控制系统采用HEIDENHAIN iTNC 530系统。利用NX/Post Builder软件构建DMU-100T机床专用的后置处理器。

3 刀具的选择

为了提高效率,在流道粗加工和流道半精加工过程中,尽可能选用大直径球头铣刀。同时保证刀具直径小于两叶片间最小距离;在叶片精加工过程中,应在保证不过切的前提下,尽可能选择大直径球头刀,即保证刀具半径大于流道和叶片相接部分的最大倒圆半径。在对流道和相邻叶片的交接部分进行清根时,选择的刀具半径小于流道和叶片相接部分的最小倒圆半径。

4 数控编程

4.1 粗加工

粗加工是以快速切除毛坯余量为目的,考虑的重点是加工效率,要求大的进给量和尽可能大的切削深度,以便在较短的时间内切除尽可能多的余量,对表面质量要求不高,因此,提高其效率对提高曲面加工效率及降低加工成本具有重要意义。在NX加工状态下,在“创建操作”对话框中,选择类型“MIL-CONTOUR”建立机床控制操作,再选择子类型“CAVITY-MILL”型腔铣。这是三轴联动的粗加工模式,选用直径为25R5的圆角铣刀加工,切削方式采用“跟随部件”,背吃刀量的0.6mm,刀具与刀具之间的步距为刀具直径的65%,部件侧面与底面留余量0.5mm。其刀具路径见图2。

图2 整体粗加工路径

4.2 开槽与扩槽

叶片扭曲且包角较大,刀具要在通道内合理摆动,使刀具尽可能地接近叶片的两侧面,而又不过切轮毂及轮盖,采用通常的刀轴驱动方法很难实现。刀轴插补(ToolAxis Interpolation)这一功能对叶轮通道加工非常有用,它通过在叶片与轮毂的交线上定义一系列的矢量来控制刀轴,轮毂面上其余刀具位置点的刀轴矢量由U、V双向线性插值或样条插值获得。这样,刀轴能很好地得到控制,在不过切的情况下,最大限度地减少叶片面与轮毂之间的残留区。边界矢量的定义是一个十分细致的工作,其基本原则是:避免刀轴的突变,保证刀轴平滑变化。刀轴控制矢量见图3。

图3 刀轴控制矢量

在创建操作对话框中,选择类型“mill_multiaxis”多轴铣加工操作建立模板,再选择VARIABLE_CONTOUR”子类型变轴铣。几何体选择整体叶轮,为了避免过切现象,选择流道两侧面为干涉检查面,选择驱动方式为“表面积”,刀轴选择“插补”。选用直径为20mm的球刀加工,选择多重深度切削,步进方式采用增量式,增量值为0.5mm,部件留余量为0.3mm。加工时需要考虑进刀退刀的问题,在非切削参数设置界面,选择“传递/快速”区域之间下拉条中定义好逼近、离开及移刀运动的设置,其中“安全设置”设置为“球”半径,选择250mm。生成的刀具路径见图4。用刀路变换命令加工其余流道曲面。

图4 流道粗加工路

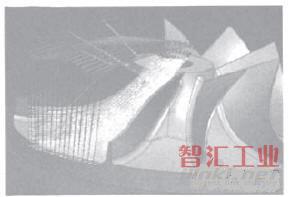

4.3 叶片精加工

SWARF方法也叫侧刃或表面驱动法,SWARF驱动刀轴随叶片直纹面的U向或V向连续变化,刀具底部接触轮毂面。侧面接触叶片表面形成单条刀路,从而实现叶片的精加工。

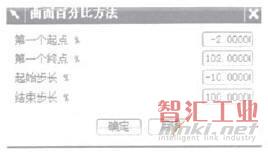

在创建操作对话框中,选择类型“mill_multi_axis”多轴铣加工操作建立模板,选择“VARI-ABLE_CONTOUR”子类型变轴铣。选择驱动方式为“表面积”。为了加工到位,曲面百分比方法设置见图5。刀轴选择“侧刃驱动”,切削模式选择单向。选用直径为20mm的球刀加工,部件留余量为0。产生的刀路路径见图6,用刀路变换命令加工其余叶轮曲面。

图5 曲面百分比设置

图6 叶轮精加工路径

4.4 流道精加工

同样选择类型“mill_multi_axis”多轴铣加工操作建立模板,选择“VARIABLE_CONTOUR”子类型变轴铣。几何体选择整体叶轮,为了避免过切现象,选择流道两侧面为干涉检查面,选择驱动方式为“表面积”,刀轴选择“插补”,步进方式采用“残余波峰高度”,残余高度为0.005,选用直径为20mm的球刀加工。产生的刀具路径见图7,用刀路变换命令加工其余流道曲面。

图7 流道精加工刀具路径

4.5 叶片底部圆角清根加工

同样选择类型“mill_multi_ axis”多轴铣加工操作建立模板,选择“VARIABLE_CONTOUR”子类型变轴铣。几何体选择根部圆角部位,选择驱动方式为“表面积”,刀轴选择“相对于驱动体”,步进方式采用数字控制模式,步数为15步。设置非切削移动参数→传递/连接选项→区域之间→“安全设置”为“球”,半径选择200mm,刀具使用R8的球刀。产生的刀路路径见图8,变换命令加工其余叶片底部圆角。

图8 叶片底部网角清根刀具路径

4.6 机床仿真加工

NX系统自带3种类型的五轴机床,本文选用其中的回转/摆动型机床进行仿真加工,摆头旋转轴是B轴,转台旋转轴是C轴。通过机床导航器调入机床组件和刀具组件,叶轮零件安放在转台上面即可进行仿真加工。

5 结论

本文利用NX6.0软件对整体叶轮进行了仿真加工,合理选择了加工使用的刀具和机床,并针对流道和叶片的几何特征确定了刀轴的控制方式,选择适当的刀具轨迹驱动方法,进行了流道和叶片的加工,生成加工轨迹。

文中介绍的对流道的加工采用刀具轴插补刀具轴加工,这种方法可以通过在指定的点定义矢量方向来控制刀具轴。当驱动或零件几何体非常复杂,又没有附加刀具轴控制几何体时,插补刀具轴可以控制剧烈的刀具轴变化,调节刀轨,避免碰到障碍物。指定的矢量越多,对刀具轴的控制就越多。使用这种方法时,驱动几何体引导刀具侧刃,零件几何体引导刀具底部,可以控制输出很好的加工刀轨,加工出来的曲面质量相当高。

五轴加工的重点和难点是避免发生干涉,本文对流道和底部圆角加工时,对刀具的进退倒进行了控制,依据叶轮的特征,区域之间快速移动时,以球的方式控制刀轴的移动,使刀轨变得更清晰,这样不仅提高了加工效率,还使加工更安全。

(审核编辑: 智汇张瑜)