近年来,随着我国沿海地区的劳动力成本的不断上升,劳动密集型的制造业对于升级自动化设备、降低普工数量的需求骤然猛增。笔者受某大型成套模架生产企业的委托,开发了一套基于气压驱动、变频传送、步进驱动技术,以PLC控制技术为核心机械手分装自动线设备,可以代替人工分拣分装,实现模具导套、导柱、回位弹簧等标准件的自动化分拣分装,减少了企业对普工的需求,提高了劳动生产效率,为企业增加了效益。

1 分装自动线工作要求

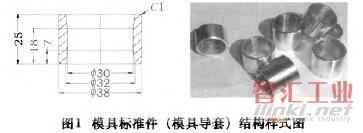

本自动线的工作任务是代替人工分装方式,将如图1所示的模具典型标准件——模具导套进行分装,采用自动线工作方式,按照2×2的方式分盘分装,分装所用的工艺分装盘的结构如图2所示。

图2工艺分装盘结构

2 自动线整体设计方案

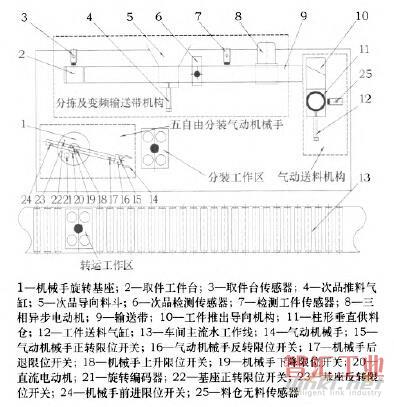

本自动线的工作流程设计方案如图3所示,自动线采用“送件——取件——分装——转运”的工作流程进行设计,自动线主要由气动送料机构、变频输送带机构、五自由度分装气动机械手等主要机构构成,并有两个工作区,分别是分装工作区和转运工作区。该机械手分装自动线的具体工作流程设计方案是:

图3机械手分装自动线工作流程示意图

(1)系统开机,五自由度机械手进行初始化,各传感器部件进行自检,各气缸进行测试动作,初始化检测完毕后,方可启动系统;

(2)系统启动后检测到取件台2无工件,同时柱形垂直供料仓11有工件(导套等标准件),则启动变频器驱动输送带9运转;

(3)工件送料气缸12顶出,工件推出导向机构10一方面挡住柱形垂直供料仓1l剩余工件不落料,同时引导工件送料气缸12顶出的工件进输送带9,顶出到位后,工件送料气缸12复位,工件推出导向机构10复位,柱形垂直供料仓11中的工件在重力作用下自动落料;

(4)工件进入输送带9后,在输送带9的传送下,经过检测工件传感器7判断工件姿态是否导正,经过次品检测传感器6判断工件是否为次品,经过传感器6、7综合判断若判定工件不合格,则不合格件运转到次品推料气缸4位置时,次品推料气缸4顶出,将不合格件推人次品导向料斗5,使不合格工件被分检出工作循环;

(5)经过传感器6、7综合判定工件合格,则工件在传送带的连续运转下,被传送至取件台2,取件台工件传感器2感应到有工件后,则停止变频传送机构的运转,同时启动五自由度机械手进行取件;

(6)取件台工件传感器2感应到有工件后,五自由度机械手旋转至取件台2处,移动机械手到取件位置,抓取工件,然后旋转至分装工作区,将工件放置到工艺分装盘的1号分装位;

机械手从取件台2取走工件后,气动送料机构、变频输送带机构会自动运行供料,保证自动线工作期间取件台2始终有工件待取;

机械手依次循环,直至工艺分装盘的2、3、4位分装完工件;

(7)机械手完成工艺分装盘的分装后,通过夹持工艺分装盘的工艺夹柱(如图2所示),将工艺分装盘装起,然后旋转至转运工作区,将工艺分装盘放置于车间主流水工作线,即完成当前分装工作流程。

(8)自动线运行期间,控制系统实现分装工作流程循环工作,直至柱形垂直供料仓11无料停止工作或人工停止系统工作。

3 自动线的主要外围硬件设计

本部分主要介绍自动线主要硬件结构五自由度机械手和气动控制回路和变频控制等。

3.1 五自由度机械手

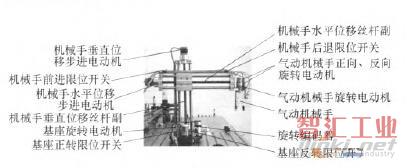

五自由度机械手的实物结构如图4所示,主要包含气动机械手抓耵松放、正转/反转、前进/后退、上升/下降、基座正转/反转5个自由度运动。其各运动的实现具体如下:

图4五自由度机械手结构

(1)机械手抓影松放通过一个二位三通气阀驱动气动手指进行抓紧和放松,其气动工作原理如图5所示;

图5机械手抓/取自动控制原理图

(2)机械手的正反转通过直流电动机的正反转控制实现,并通过机械手正向、反向旋转限位开关实现行程控制,其控制电路如图6所示;

图6机械手正反转控制电路

(3)机械手的前进/后退通过机械手水平位移步进电动机驱动水平位移滚珠丝杆副实现,并通过机械手前进、后退限位开关实现水平位移行程保护控制,其控制电路如图7所示;

图7步进驱动器、步进电动机控制电路

(4)机械手的上升/下降通过机械手垂直位移步进电动机驱动垂直位移滚珠丝杆副实现;并通过机械手上升、下降限位开关实现垂直位移行程保护控制,其控制电路与图7一致:

(5)机械手基座的正/反转通过基座旋转直流电机的正反转控制实现,并通过旋转编码器实现基座旋转角度的精确定位,通过基座正/反转限位开关实现基座旋转行程保护控制,其控制电路与图6一致。

3.2 气动控制回路设计

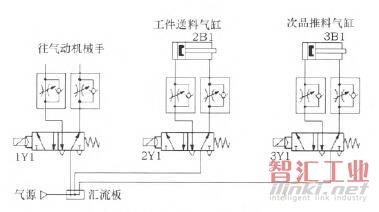

本自动线气动元件主要是气动机械手(气爪)、工件送料气缸和次品推料气缸及相应的电磁阀构成。其控制原理图如图8所示。

图8自动线气动控制原理图

3.3 变频传送设计

输送的传动控制主要由PLC控制变频器的启停来驱动三相异步电动机的匀速转动和停止来实现,变频器选用三菱E700系列变频器,控制要求只有启动、正转和停止功能,控制功能较为简单,故不做详细介绍。

4 自动线的PLC控制系统开发设计

本自动线采用PLC作为中央控制器,要求完成对气压传动、机械手五自由度运动、变频传送、分拣分装等工作的控制要求,其控制系统的开发设计主要包括I/O分配和程序开发设计等内容。

4.1 I/O地址分配

本系统PLC需要处理的控制量主要包括各种数字量信号的输入、传感器信号的处理、气动元件的驱动、变频器、步进驱动等,根据自动线的外围硬件系统的设计,PLC的I/0地址分配如表1所示。

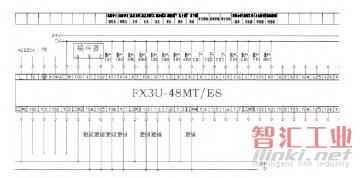

根据表1,选用三菱FX 3U 48MT型PLC,其控制电路原理图如图9所示。

图8自动线气动控制原理图

4.2 PLC程序设计

本自动线的PLC程序主要包括复位、启动和停止3个控制功能,要求设备每次开机后,必须先执行复位功能,然后才能执行启动功能;为了保证安全,停止功能具有最高优先级,一旦启动停止功能,设备必须执行停止运行。程序整体采用模块化编程和STL顺序控制思路进行编制,其中机械手的水平和垂直位移采用步进电动机进行精确定位,故在具体编程时采用了绝对位控指令(D)DRVA进行编程。具体设计如下:

(1)复位功能。设计复位功能是为了保证设备的各执行元件和机械手的位置处于一个设定好的动作状态,以确认系统各功能模块正常,做好准备等待系统进行准确工作。本自动线的复位功能主要是要使机械手五自由度机械手各自由度运动归零(即设定的初始位置),各气缸处于缩回状态。

(2)启动功能。启动功能必须在复位功能完成后,才能正式启动自动线设备。其设计思路是以取料台是否有工件构成整个系统启动的条件,并联分成两条控制线进行运行,一条为控制气动送料和变频传送机构向取料台供料,另一条为控制机械手从取料台取料分装。程序编制的难点在于为了使程序瘦身,需要在机械手分装环节进行设置取料工作循环。

(3)停止功能。为了保证安全,停止功能具有最高优先级,一旦启动停止功能,为保证安全,除机械手的加紧或松开状态保持不变外,设备其他动作必须停止运行。

5 结语

本自动线应用气动技术、变频传送、步进驱动等技术,以三菱PLC为中央控制器,进行了机械手分装自动线的开发,设备经企业实际检验,可用于模具导套、导柱、弹簧、模板等模具标准件的分装工作,设备运行稳定可靠,可以完全代替传统的人工分装方式,实现了企业生产的自动化,为企业节省了人工,并且生产效率提升一倍以上,为企业创造了效益。

(审核编辑: 沧海一土)