0 前言

CNC数控系统的控制信号有两类,一类是高速信号,主要用于各个联动坐标轴的插补运动;另一类是低速信号,主要用于控制主轴电机的运转、电磁阀的通断等开关量。低速信号的控制对象主要是一些高电压或大电流的强电设备,其控制采用可编程控制器具有可靠性高,柔性好等特点,而且随着可编程控制器本身性能价格比不断提高,在现CNC、FMS系统中的应用有不断上升的趋势。目前,可编程控制器在CNC 机床中的应用有3 种方式,其1是:可编程控制器和CNC机床数控装置采用单CPU组成的计算机系统,此系统中具有两指令处理系统,PLC系统与CNC系统的通讯是通过软件接口,这种方式多用于复杂的数控系统,如美国的A -B公司的7360CNC系统;其2是:CNC机床数控系统与可编程控制器采用通讯接口相联接,一般采用标准的异步串行通讯接口RS-232C或RS422,可编程控制器直接用于过程量控制, 数控系统通过改变可编程控制器的设定值,实现对可编程控制器的直接控制;其3是:采用CNC数控系统扩展接口与通用可编程控制器输入端相联接。这是一种双CPU运行方式。此种方式硬件简单,数控系统对可编程控制器的控制能力较差,在简易CNC机床和普通机床的数控改造中多采用这种方式。数控系统内装型PLC从属于CNC装置,内装型PLC实际上是CNC装置带有PLC功能,存在于CNC系统的内部。内装型PLC的性能指标(如输入/输出点数、程序最大步数每步执行时间程序扫描时间、功能指令数目等)由所从属的CNC系统的规格、性能、适用机床的类型等确定的。硬件和软件部分作为CNC系统的基本功能或附加功能与CNC系统一起统一设计制造的。

1 可编程控制器基本结构分析

可编程控制器是面向工业现场的特殊计算机控制系统,从结构上分,PLC分为固定式和组合式(模块式)两种。固定式PLC包括CPU板、I/O板、显示面板、内存块、电源等,这些元素组合成一个不可拆卸的整体。模块式PLC包括CPU模块、I/O模块、内存、电源模块、底板或机架,这些模块可以按照一定规则组合配置。

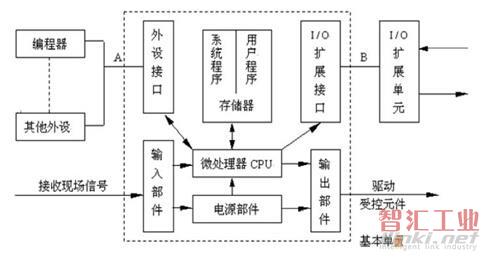

图1所示为一个小型PLC的硬件结构示意图。可编程控制器的结构多种多样,但其组成的一般原理基本相同,都是以微处理器为核心的结构,其功能的实现不仅基于硬件的作用,更要靠软件的支持。

图1 典型BP网络示意图

下面重点分析一下可编程控制器的CPU部分I/O接口部分。

1.1 微处理器CPU部分

CPU是PLC的核心,起神经中枢的作用,每套PLC至少有一个CPU,它按PLC的系统程序赋予的功能接收并存贮用户程序和数据,用扫描的方式采集由现场输入装置送来的状态或数据,并存入规定的寄存器中,同时,诊断电源和PLC内部电路的工作状态和编程过程中的语法错误等。进入运行后,从用户程序存贮器中逐条读取指令,经分析后再按指令规定的任务产生相应的控制信号,去指挥有关的控制电路。CPU主要由运算器、控制器、寄存器及实现它们之间联系的数据、控制及状态总线构成,它主要完成以下功能:

1. 将输入信号送入PLC中存储起来;

2. 按存放的先后顺序取出用户指令,进行编译;

3. 完成用户指令规定的各种操作;

4. 将结果送到输出端;

5. 响应各种外围设备的要求;

小型PLC的CPU采用8位或16位微处理器或单片机,如8031、M68000等,这类芯片价格很低,中型PLC的CPU采用16位或32位微处理器或单片机,如8086、96系列单片机等,这类芯片主要特点是集成度高、运算速度快且可靠性高,而大型PLC 则需采用高速位片式微处理器。

1.2 I/O 接口电路部分

输入输出接口(I/O) 是PLC与工业现场控制或检测元件和执行元件连接的接口电路。PLC的输入接口有直流输入、交流输入、交直流输入等类型;输出接口有晶体管输出、晶闸管输出和继电器输出等类型。晶体管和晶闸管输出为无触点输出型电路,晶体管输出型用于高频小功率负载、晶闸管输出型用于高频大功率负载,继电器输出为有触点输出型电路,用于低频负载。

现场控制或检测元件输入给PLC各种控制信号,如限位开关、操作按钮、选择开关以及其他一些传感器输出的开关量或模拟量等,通过输入接口电路将这些信号转换成CPU能够接收和处理的信号。输出接口电路将CPU送出的弱电控制信号转换成现场需要的强电信号输出,以驱动电磁阀、接触器等被控设备的执行元件。

1.输入接口电路

为了保证PLC能在恶劣的工业环境下可靠的工作,输入接口电路一般采用了光电隔离、滤波等措施。输入接口用于接收和采集两种类型的输入信号,一类是由按钮、转换开关、行程开关、继电器触头等开关量输入信号;另一类是由电位器、测速发电机和各种变换器提供的连续变化的模拟量输入信号。以图2所示的直流输入接口电路为例,R1 的作用是限流与分压,R2与C构成滤波电路,滤波后的输入信号经光耦合器T与内部电路耦合。当输入端的按钮SB接通时,光耦合器T导通,直流输入信号被转换成PLC能处理的5V标准信号电平(简称TTL),同时LED输入指示灯亮,表示信号接通。微处理器输入接口电路一般由寄存器、选通电路和中断请求逻辑电路组成,这些电路集成在一个芯片上。交流输入与交直流输入接口电路与直流输入接口电路类似。

图2 直流输入接口电路

滤波电路用以消除输入触头的抖动,光电耦合电路可有效的避免输入端引线可能引入的电磁场干扰和辐射干扰。由于输入电信号与PLC内部电路之间采用光信号耦合,所以两者在电气上完全隔离,使输入接口具有抗干扰能力。现场的输入信号通过光电耦合后转换为5V的TTL送入输入数据寄存器,再经数据总线传送给CPU。

2.输出接口电路

为了能够适应各种各样的负载的要求,每种系列的可编程控制器的输出接口电路按输出开关器件来分,有以下三种方式:

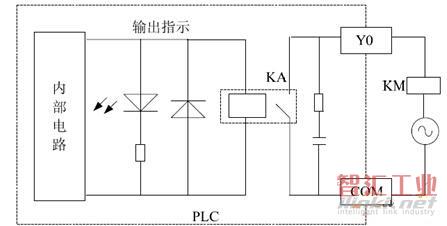

1)继电器输出方式 由于继电器的线圈与触点在电路上是完全隔离的,所以它们可以分别接在不同性质和不同电压等级的电路中。利用继电器的这一性质,可以使可编程控制器的继电器输出电路中内部电子电路与可编程控制器驱动外部负载在电路上完全的隔开。由此可知继电器输出接口电路中不再需要隔离。实际中,继电器输出接口电路常采用固态电子继电器,其电路如图3所示,图中与触点并联的RC 电路用来消除触点断开时产生的电弧。继电器输出方式最常用,其优点时带负载能力强,缺点是动作频率与响应速度慢(响应时间10ms)。

图3 继电器输出接口电路

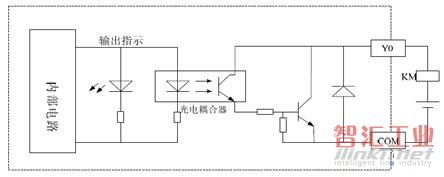

2)晶体管输出方式 其电路如图4所示,输出信号有内部电路中的输出锁存器给光电耦合器,经光电耦合器送给晶体管,晶体管的饱和导通状态和截止状态相当于触点的接通和断开。图4中稳压管能够抑制关断过电压和外部浪涌电压,起到保护晶体管的作用,由于晶体管输出电流只能一个方向,所以晶体管输出方式只是用于直流负载,其优点是动作频率高,响应速度快(响应时间0.2ms),缺点带负载能力小。

图4 晶体管输出接口电路

3)晶闸管输出方式 其电路如图5所示,晶闸管通常采用双向晶闸管,双向晶闸管是一种交流大功率器件,受控于门极触发信号,可编程控制器的内部电路通过光电隔离后去控制双向晶闸管的门极,晶闸管在负载电流流过时不能导通,此时可以在负载两端并联一个电阻。图5中RC电路用来抑制晶闸管的关断过电压和外部浪涌电压。由于双向晶闸管为关断不可控器件,电压过零时自行关断,因此晶闸管输出方式只是用于交流负载。其优点是响应速度快(关断变为导通延迟时间小于1ms,导通变为关断的延迟时间小于10ms),其缺点是带负载能力不大。

图5 双向晶闸管输出接口电路

2 可编程控制器的工作原理

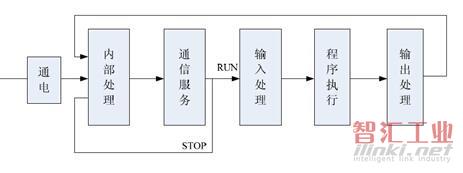

可编程控制器工作时,它的CPU每一瞬间只能做一件事,也就是说一个CPU每一刻只能执行一个操作而不可能同时执行多个操作,CPU按分时操作方式来顺序处理各项任务。PLC对许多需要处理的任务一次按规定顺序进行访问和处理的工作方式称为扫描工作方式,PLC采用循环扫描工作方式,其工作过程如图6所示。PLC通电后,有两种基本的工作状态,即运行(RUN)状态与停止(STOP)状态。在运行状态,PLC的工作过程分为内部处理、通信服务、输入处理、程序执行、和输出处理5个阶段,在停止状态,PLC只运行内部处理和通信服务。在运行模式下,PLC 通过反复执行反映控制要求的用户程序来实现控制功能,为了使PLC的输出及时地响应随时可能变化的输入信号,用户程序不是只执行一次,而是不断地重复执行,直至PLC停机或切换到STOP工作模式。

图6 PLC工作过程

3 PLC的性能指标

可编程控制器的性能指标没有统一的技术标准,不同型号的产品差异较大,且各具特色,故不能一一介绍,只能介绍一些基本的技术性能。

1.输入/输出点数(即I/O 点数):即指PLC的外部输入、输出端子数,这些端子可通过螺钉或电缆端口与外部设备相连,它直接决定了PLC能控制的输入和输出量的多少,及控制系统规模的大小,这是最重要的一项技术指标。

2.扫描速度:PLC 工作时是按扫描周期进行循环扫描的,所以扫描周期的长短决定了PLC运行速度的快慢。因扫描周期的长短取决于多种因素,故一般以执行1000步指令所需要的时间来衡量PLC速度快慢的一项指标,称为扫描速度,单位为“ms/k”。扫描速度有时也用执行一步指令所需的时间表示,单位为“us/步”。

3.程序容量:一般以PLC所能存放的用户程序数量衡量。在PLC 中,程序指令是按“步”存放的(一条指令少则一步,多则几十步),一“步”占用一个地址单元,一个地址单元占两个字节。如日本三棱公司F1 系列PLC的程序容量为1000 步,可推知其程序容量为2K 字节,FX2N 系列PLC 的程序容量则为8000 步,16K字节。

4.指令条数:这是衡量PLC软件功能强弱的主要指标,PLC具有的指令种类越多,说明其软件功能越强。PLC指令一般分为基本指令和高级质量(或称为功能指令)两部分。

5.内部继电器和寄存器:PLC内部有许多的继电器和寄存器,用以存放状态变量、中间结果、数据等。还有许多具有特殊功能的辅助继电器和寄存器,如定时器、计数器、系统寄存器等。用户通过使用它们,可简化整个系统的设计,因此内部继电器、寄存器的配置情况是衡量PLC硬件功能的一个指标。

6.高级功能模块:PLC除了主控模块外还可以配接各种高级功能模块,主控模块实现基本控制功能,高级功能模块则可实现某一种特殊的功能,高级功能模块的多少、功能的强弱是衡量PLC产品水平高低的重要标志。常用的高级功能模块有A/D 模块、D/A模块、高速计数模块、位置控制模块、温度控制模块、远程通信模块、高级语言编辑等。

4 PLC在数控系统中的功能

数控系统中的PLC与CNC装置构成主、从式多微处理器控制系统。PLC作为从机系统,接收CNC装置中的计算机(主机)对数控加工M(辅助功能)、S(主轴功能)、T(刀具功能)功能指令译码后产生的内部指令,并依据这些内部指令对机床本体和辅助设备(冷却装备、润滑装备,自动排屑装置等)进行控制。从信息传递角度考察,PLC处于数控装置和机床本体及辅助设备之间,其信息交换就包括两方面的内容。一方面是PLC与CNC装置之间的信息交换,另一方面是机床本体及辅助设备与PLC之间的信息交换。CNC 装置送给PLC 的信息主要有执行M、S、T功能的信息(译码后产生的内部命令)、手动/自动方式信息和各种使能信息等,PLC发送给CNC装置的信息主要包括执行M、S、T功能的应答消息和各坐标轴对应的机床参考点信息等。PLC 向机床本体及辅助设备发送的信息主要是控制电气执行元件(如电磁阀、接触器、继电器、以及各种状态指示和故障报警等)的控制输出信号;机床本体及辅助设备向PLC发送的信息主要是机床操作面板输入信息和各种开关、按钮的状态信息等,主要有机床启动停止、主轴正传反转停止、切削液开关、倍率选择、各种坐标轴电动以及刀架卡盘夹紧松开等信息还有各种部件的限位开关、主轴状态监视信号和伺服系统运行准备信号等。

总之PLC 在数控机床中的控制功能可分为一下几种:

1.操作面板的控制:操作面板分为系统操作面板和机床操作面板。系统操作面板的控制信号先是进入NC,然后由NC送到PLC,控制数控机床的运行。机床操作面板控制信号,直接进入PLC,控制机床的运行。

2.机床外部开关输入信号:将机床侧的开关信号输入到送入PLC,进行逻辑运算。这些开关信号,包括很多检测元件信号(如:行程开关、接近开关、模式选择开关等)。

3.输出信号控制:PLC输出信号经外围控制电路中的继电器、接触器、电磁阀等输出给控制对象。

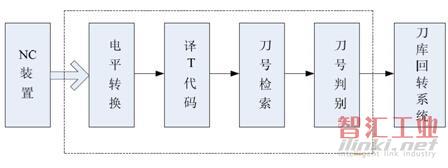

4.T功能实现:数控系统中的T功能为刀具功能,指令T代码后跟随2—5位数字表示刀具号和刀具补偿号。系统送出T指令给PLC,经过译码,在数据表内检索,找到T代码指定的刀号,并与主轴刀号进行比较,如果不符,发出换刀指令,刀具换刀,换刀完成后,系统发出完成信号。T 功能处理框图如图7所示。

图7 T功能处理框图

5.M功能实现:系统送出M指令给PLC,经过译码,输出控制信号,控制主轴正反转和启动停止等等,M指令完成,系统发出完成信号。

6.S功能实现:数控系统中的S功能主要完成主轴转速的功能,常用的S2位代码形式和S4 位代码形式编程。所谓S2位代码编程,是指字母“S”后跟2位十进制数字指定主轴转速,共设100级(S00—S99)速度,按等比级数递增,相邻分度的后一级速度比前一级速度增加约12%。如图8所示为S2位代码在PLC中的处理框图。S4位代码编程处理过程相对于S2位代码形式要简单一些,可以省去“译S代码”和“数据装换”两个环节。所谓S4 位代码编程,是指字母“S”后跟5 位十进制数字直接指定主轴转速,如S1500就直接表示主轴转速为1500r/min。

图8 S功能处理框图

尽管有数控基本命令(G、F、M、S、T)的国际标准和行业标准,但数控系统制造商几乎没有严格遵守这些标准。数控装置传送给PLC 的命令属于数控系统的内部命令,各数控系统制造商之间更是千差万别,需要进一步深入了解数控系统中PLC 中程序设计。

5 结论

(1) 本文介绍了可编程机床控制器体系结构,重点介绍微处理器CPU部分和I/O接口电路部分,并对上述部分详细分析,完成相应电路设计。

(2) 概述了可编程控制器的工作原理及工作过程。

(3) 可编程控制器的基本性能指标,为其开发提供依据,根据机床需要的不同开发性能不同的PLC。

(4) 可编程控制器在CNC中的应用主要是完成机床的辅助功能控制。

(审核编辑: 沧海一土)