PLC是各种高性能数控机床中不可缺少的控制装置, 其主要作用是接收CNC发送过来的M、S、T信息、手动/自动方式信息、各种使能信息等, 向CNC发送M、S、T功能的应答信息和各坐标轴对应的机床参考点信息等; 同时PLC还向机床发送控制信息, 以控制机床的执行元件, 如电磁铁、接触器、继电器以及各种状态指示和故障报警等; 接收来自机床的信息, 主要是机床操作面板输入信息和其上各种开关、按钮等信息, 如机床起动/停止,主轴正转/反转/停止、切削液开/关、主轴状态监视信号和伺服系统运行准备信号等。数控设备出现的大部分故障都是通过PLC装置检查出来的, PLC检测故障的机理就是通过运行机床厂家为特定机床编制的PLC梯形图( 即程序) , 根据各种输入、输出状态进行逻辑判断, 如果发现问题, 在显示器上产生报警信息。所以对一些PLC产生报警的故障, 或一些没有报警的故障, 可以通过分析PLC的梯形图对故障进行诊断, 利用NC系统的梯图显示功能或者机外编程器在线跟踪梯形图的运行, 可提高诊断故障的速度和准确性。下面以实例说明利用PLC程序诊断数控机床故障的方法。

一、故障现象

一台沈阳第一机床厂生产的CAK6150Dj ( Fanuc 0iMate- TB系统) 数控车床出现换刀后不能停止现象: 在MDI方式下, 执行换到指令后, 进给指示灯不熄, 换刀命令不能结束, 无报警; 手动方式下, 换刀动作亦不能完成。

二、故障诊断过程

首先观察故障现象, 执行换刀动作后, 刀架能够按指令命令进行换刀, 刀架能正确到达所指定的刀位, 也能听见刀架反转锁紧接触器动作的声音(打开电气箱能更准确地看到接触器的动作) 。延迟一段时间后, 反转接触器断开, 但进给指示灯不灭, 指令没有结束, 必须按下“复位”键才能中止指令的运行。用手摇动刀架, 没有松动感觉。

观察故障现象后并不急于立即动手解决问题, 而是向操作人员详细了解故障发生时的情况, 得知故障是在正常关机后, 在开机时发生的, 没有发生过意外和突发事件, 没有对机床进行急停等紧急断电操作; 同时察看报警信息历史, 未有异常现象。综合可知, 故障是在正常操作下产生的, 不存在紧急动作对系统的冲击影响。

1.利用PLC查找故障点

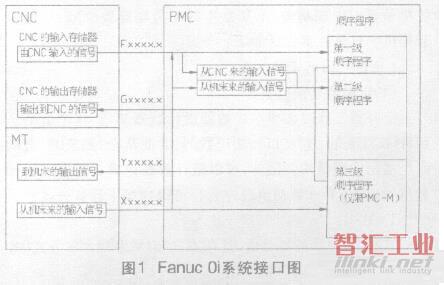

首先要了解Fanuc PMC的相关信息, 特别是必须知道输入、输出端口符号的含义: X表示机床向PLC输入的信号; Y表示PMC向机床的输出信号; G表示PMC向CNC的输出信号; F表示CNC向PMC的输入信号, 如图1。

由换刀动作可知, 刀具已经换到位, 也发出了反转锁紧信号, 但没有完成动作。在数控系统中, 换刀动作由PLC控制( PLC控制M、S、T功能) , PLC在完成指令动作后向CNC反馈一个完成信号, CNC接到此信号后, 向PLC发出一个应答信号, 这样才能完成一个指令动作。测试其他M、S指令动作, 均正常, 也就只是T指令功能存在问题。

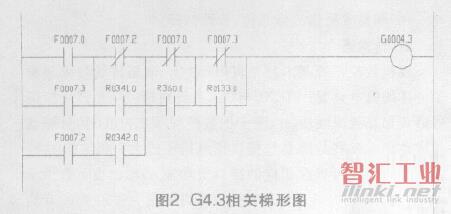

查看PMC程序, 首先找到PLC向CNC发出的M、S、T功能完成信号的输出端口G4.3, 相关梯形图如图2。

其中: R133.0为刀具选通信号, R341.0为主轴功能应答延时, R342.0 为G50, R360.0 为M代码应答信号, F7.3 为TCODERESD信号。与换刀有关的显然为R133.0。

执行换刀指令后, 确认R133.0未动作。

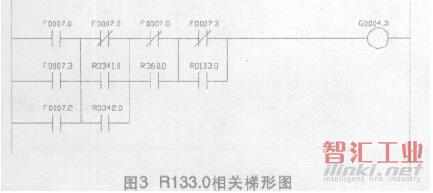

查看R133.0线圈, 相关梯形图如图3:

其中: R119.0为刀具功能选通信号, R130.0为刀具相等信号, R131.0为刀号为0, R132.0为刀号大于, R134.1为刀具动作信号2, R136.0为反转锁紧延迟信号保持, R137.0为正转延时信号保持, R138.0为刀具反转延时信号保持。

执行换刀命令, 观察各触点的动作情况: R119.0动作, 然后R130.0、R134.1动作, 最后R138.0动作。很明显, 单纯的从梯形图来看, 在R138.0动作前, 只有R136.0、R130.0动作或者R130.0动作、R134.1不动这两种情况下, R133.0线圈才能得电。而根据已观察到的情况, R130.0、R134.1都动作了, 显然应为第一个条件, 即R136.0应动作。另外, 一旦R138.0动作后, R133.0就不可能得电。

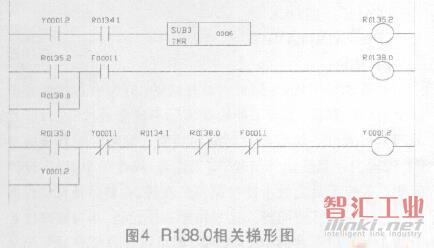

先查看R138.0线圈, 相关梯形图如图4:

其中: Y1.1为刀架正转, Y1.2为刀架反转, F1.1为复位,R135.2为反转延时。

综合观察前后梯形图, 可知R138.0为一保护线圈, 反转电击启动后(Y1.1得电) , R134.1得电, 经过延时( TIM10设定值为4000) 后, R135.2得电, 使得R138.0得电, R1380.0便将反转线圈Y1.2切断, 起到保护作用。R138.0的切断得得到复位信号F1.1( 即按下复位键) 。也就是说, 从刀架反转开始到锁紧、定位、停止, 整个过程必须在反转延时定时器TIM10所设定的时间内完成; 一旦在此规定时间内未完成, 则保护线圈R138.0启动, 切断反转动作。

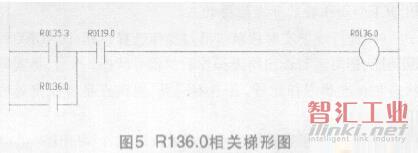

在确认了R138.0为保护线圈后, 在查看R136.0的相关梯形图如图5:

由前述动作可知, R119.0已经动作, 显然R136.0未动作是由于R135.3未动作而造成。

R135.3为反转锁紧后延时。

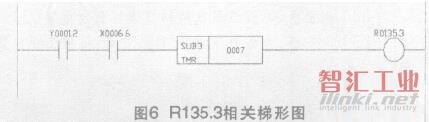

查看R135.3线圈, 相关梯形图如图6:

观察: 在准备状态下和换刀过程中, X6.6始终未得电, 而X6.6为刀架锁紧信号, 当刀架到位, 反向锁紧之后向系统发出到位信号X6.6。

至此, 可知在换刀过程中, 刀架到位后, 没有发出反向锁紧信号( 到位信号) , 只是保护电路动作, 将反转电机切断, 并使进给指示灯不灭, 系统必须以复位方式中止指令的执行。可以确定, 故障在刀塔处。

2.故障排除

由于刀架锁紧信号X6.6未得电, 所以首先打开刀塔上端的端盖, 查看锁紧信号微动开关情况, 发现在准备状态下, 微动开关处于未压状态, 感觉有疑问。但还是先检察元件本身是否正常, 手动压下微动开关, 观察PMC梯形图, 可以看见X6.6输入继电器动作, 说明元件良好。

由刀架动作过程分析, 刀架在换刀到位, 反向锁紧后将压住锁紧信号微动开关, 并一直保持此状态, 在刀架再次进行换刀动作时才松开, 此状态显然有问题。再次实施换刀动作, 整个过程中压杆无动作, 说明刀架未被锁紧到位。打开刀塔侧面, 看齿轮动作情况, 发现在反转接触器吸合后, 齿轮没有反转。

分析刀架未到位的可能故障原因: (1) 刀架电机未进行反转锁紧动作; (2) 机械部分卡死。

检查了反转接触器和线路, 正常, 再拆下刀架齿轮后, 验证电机反转正常。可见, 此故障是由于机械部分卡死, 造成电机反转堵转, 无法完成锁紧、定位动作的。拆开刀塔后, 发现定位销卡死, 有锈迹, 拆开后, 清洗、加油脂, 再装配好, 换刀,恢复正常。

三、应用PLC程序进行数控机床故障诊断的步骤

PLC程序在诊断、分析数控系统故障时, 应用十分广泛。其诊断方法及步骤如下:

(1) 按PLC报警号查阅机床提供的排除故障手册, 找到相应的PLC程序模块号(如PB, FB, SB等)和相应的报警点(如输入点、输出点、标志位、计时器等)。

(2) 按查找到的模块号或报警点查找机床提供的PLC程序, 找到有关的程序段(SEGMENT)及所有影响报警点信号状态的程序块BLOCK。

(3) 对上述BLOCK进行信号逻辑状态分析, 力求确定各BLOCK中操作数的标准信号状态。

(4) 进行现场实时诊断。通过操作选择诊断(DIAGNOSI9)功能, 即可实时读出所需操作数的信号状态。然后, 将实时状态与标准状态相比较, 若有不同点, 则该点是所要搜寻的故障点。

(5) 按电气图查找故障点对应的故障元件( 可用BW4040- EX等在线测试仪检测)。

(6) 调整或更换故障元件, 排除故障。

四、结束语

现代数控系统基本都是将PLC技术、液压传动技术等集于一体的机电装置, 而CNC与PLC之间则是以一系列接口信号形式相互通讯联接, 以便于把数控程序变为PLC信号驱动相应动作。有些故障是与接口信号错误或丢失相关的,这些接口信号有的可以在相应的接口板和输入/输出板上有指示灯显示,有的可以通过简单操作在CRT屏幕上显示,而所有的接口信号都可以用PLC编程器调出。这种检查方法要求维修人员既要熟悉本机床的接口信号, 又要熟悉PLC编程器的使用方法。

(审核编辑: 沧海一土)