0 前言

某客户的数控专用机床,既要求扩大运动控制轴的数量,又要求多样化的控制要求,还要有相当好的性价比,为满足其工作特性和经济性的要求,开发了PLC轴功能。

1 带有PLC轴的专机数控系统

专用机床的工作要求:某专用数控机床,共配置4个运动轴,其中3个轴需要插补运行,第4轴可不参与插补运行,只做有限的定位运行,客户求为其配置一套经济适用的数控系统。经过综合比较,决定采用三菱E60数控系统,E60系统具备有3轴插补运行的性能,同时还可以带一个PLC轴,而PLC轴可以自动和手动运行,处理得当可以用主加工程序控制,如对伺服轴的运动控制。E60系统性能可靠稳定,是三菱CNC系列中的经济型产品,如果对其功能进行深度开发,同样能够具备多样和优秀的性能。本文将重点叙述PLC轴开发的技术关键。

2 PLC轴功能的开发

PLC轴与伺服轴有什么区别?如何控制PLC轴的运行?特别是在自动加工程序中如何控制PLC轴的运行?

数控系统中的PLC轴是指该轴的运行模式、运行速度、运行位置、启动指令完全由“PLC程序”控制,不同于伺服轴直接由“加工程序”控制。(由加工程序控制时必须做适当的处理)。对NC伺服轴而言,PLC轴是相对独立的。对PLC轴的处理类似对通用伺服轴的处理。

2.1 PLC轴相关PLC程序的开发

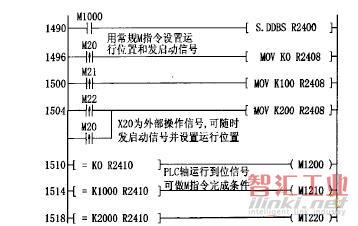

由于PLC轴的运行完全取决于PLC程序,所以对其相关的PLC程序的开发研究是很重要的。启用PLC轴功能的专用指令见图1。

图1 设定PLC轴的PLC程序

图1中的第1行为启用PLC轴功能的专用指令,在该指令中,用R11为起始元件号(Rn可以任意设置,在图1中设置为R2400),指定Rn随后的一批元件专门用于对PLC轴功能的处理。因此有必要对其接口作出说明:

Rn=2-启动PLC轴功能;

Rn+1-表示PLC轴的工作状态;

Rn+2-表示PLC轴的报警状态;

Rn+3-向PLC轴发出各种运行指令;

Rn+4-设定PLC轴中的轴号;

Rn+5-选择PLC轴的运行模式;

Rn+6(Rn+7)-设定PLC轴的运行速度;

Rn+8(Rn+9)-设定PLC轴的运行距离;

Rn+l10(Rn+11)-显示PLC轴的当前位置;

Rn+12(Rn+13)-显示PLC轴的剩余行程。

启用PLC轴的相关PLC程序见图1,在PLC程序中要对运行模式、运行位置、运行速度进行设置,也要发出“启动”、“停止”、“复位”等指令。PLC程序处理的若干问题:

a.112400必须=2一选定PLC轴运行模式;

Rn可以任意设置,在图1中设置Rn=R2400,R2400=2就指定了PLC轴运行模式;

b.必须先选定运行模式;延时一定时间后再发启动“start”信号;启动信号必须用脉冲形式发;在实际编制PLC轴的相关程序时,曾经用同一信号同时发出“选择模式”和“启动信号”,结果PLC轴总不运行,修改程序后,PLC轴才能运行;

c.PLC轴的“点动模式”运行与NC伺服轴的“点动模式”有所不同。对于NC轴(如X轴),当X+=ON,X轴正向运行;当X+=OFF,X轴停止运行。是真实的“JOG点动”运行。而选择PLC轴“点动模式”运行后,启动指令=ON,PLC轴运行,启动指令=OFF,PLC轴并不停止运行,要停止PLC轴运行,必须发出停止指令,这在编制PLC程序时必须注意。图2是实用的PLC程序,说明了必须用脉冲指令发出的一些信号。

2.2 PLC轴实际使用中的若干问题

a.PLC轴的选型:PLC轴使用的驱动器和伺服电机完全与NC伺服轴相同;

b.PLC轴号的设置:在数控系统的实际连接时,一般将PLC轴连接在NC伺服轴的最后一轴,PLC轴驱动器上轴号的设置根据连接按顺序设置,如3NC轴+1PLC轴,NC轴号设置为0,1,2,PLC轴轴号就设置为3;

c.PLC轴只能连接于第1通道;

d.PLC轴在显示屏上不能显示,在显示屏上看不到PLC轴的运行位置等数据,需要通过另外的方法加以处理;

e.PLC轴可以设定绝对原点,设置方法与NC轴相同;也可以设置相对原点,回原点参数(#2025速度,#2028)都有效。

2.3 与PLC轴有关的参数设置

a.#1001这一参数是对“系统数”和“PLC轴数”的设置,也就是确定有几个系统和有无“PLC轴”。#1002为轴数设定。设定有几个NC伺服轴和几个PLC轴,以上参数是必须设定的;

b.参数#2018是设定“有无伺服轴运行”,在调试阶段不带实际系统运行时经常使用,但该参数对PLC轴不起作用。即使设定了相应的参数,PLC轴仍然可实际运行,这点必须注意。

3 PLC轴在自动加工程序中的应用

3.1 工作机械的特殊要求

某专用机床有4个运动轴,其中3轴(X,Y,Z)用于正常的加工,PLC轴用作上料轴。客户对工作机械的要求是:PLC轴必须参加全自动运行,即通过“加工程序”能够控制PLC轴的运动,同时也能够随时通过外部信号控制PLC轴的运动。

专机的全自动工作顺序如下:

N10 M20-上料架前进上料;

N100(正常加工循环+上料架退回原位装料);

N200 M80-上料架前进卸料+上料。

在全自动的加工循环中,最后一步的“上料架前进卸料+上料”动作是必须等待工件加工完毕后才执行。生产厂家要求:只要工人装料完毕,就马上使上料架前进到“上料工位”,待上一工件加工结束后,直接卸下,换上“待加工工件”,这样就节省了“上料架前进”的这一段时间。加快了生产节拍。

对于数控系统而言,这一要求的实质是:在自动加工过程中,只要接到某一外部操作信号,就启动PLC轴运动,而且,正常的加工过程不受影响,照常运行。如果没有发出外部信号,就按全自动加工程序运行。如何才能满足客户的要求呢?

3.2 自动加工程序中使用PLC轴的方法

在包含PLC轴的自动加工程序中,必须将PLC轴选择为G1运行模式,由于其动作比较简单可以将其运动速度设定为一固定值。其运行距离可以通过外部参数设定,三菱E60 CNC提供了这一功能,在参数#6301对应PLC程序中的文件寄存器R2801,所以只要修改参数就可以设定运行距离。由于在本专机上只有三个定位位置,因此可以直接在PLC程序中进行设定。

在具体加工程序编制时,用不同的M指令设置不同的运行位置并发出启动信号。可以用PLC轴的当前位置作为不同M指令的完成条件。

包含PLC轴的全自动程序

N10 M2l一(设定PLC轴,选择Gl模式)指令PLC轴前进到上料位置.

N100(正常加工循环+上料架退回原位装料)

N200 M80一(设定PLC轴,选择G1模式)指令PLC轴前进到卸料位置

相关的PLC程序如图3。

图3 用M指令设定PLC轴的运行参数并发出启动信号

对应于外部操作信号,可用外部操作信号“X20”直接设置不同的运行位置并发出启动信号。(如图3所示的PLC程序),而其运行模式仍然町以用G1模式,这样就能满足

基于三菱E60数控系统的专用机床,通过使用PLC轴,节约了数控系统的成本,该PLC轴既能够参加全自动运行,也能够相对于NC轴独立运行,使数控系统具有了更大的柔性。该系统在专用机床上使用一年,客户反映良好。

(审核编辑: 沧海一土)