螺旋锥齿轮加工时,传统摇台式机床的调整很复杂,需要经验丰富的机床操作人员才能做到,而且在批量生产中调整好的机床不准轻易变动。加工Gleason 制的齿轮副,国内普遍采用五刀法加工,需要5 道工序分5 步才能将大轮和小轮的粗精切完成,机床生产效率低,且调整时间很长。

随着高档数控机床与基础制造装备的不断发展,螺旋锥齿轮数控加工机床拥有较大的加工调整自由度,为螺旋锥齿轮的设计和制造提供了更广泛的发展空间。在引入加工中心的概念后,可实现一台机床3把刀盘,分别用于小轮粗切、小轮精切凸面和小轮精切凹面,一次装卡就可完成小轮的加工。Gleason 公司使用Free-Form 型五轴数控铣齿机可以实现两刀法加工收缩齿,即两台机床两把刀盘两次装卡完成螺旋锥齿轮副的加工。Oerlikon 公司也使用两刀法加工等高齿,大大提高了加工效率。

国外的五轴数控铣齿机虽然加工精度和切齿效率较高,但价格昂贵。国内虽然研制出了五轴联动数控铣齿机样机,但汽车齿轮厂尚未使用。因此,本文在此基础上提出了使用两刀法加工Gleason 制的齿轮副,即在国产四轴联动数控铣齿机上,使用双面刀盘利用刀盘中心的轨迹运动完成小轮凸面精加工,实现两台机床两把刀盘两次装卡完成大轮、小轮的粗精切加工,并建立该方法的数字化加工模型,实例表明该方法可以减少小轮精切和换刀的时间,从而提高工效。

1 螺旋锥齿轮数控铣齿机

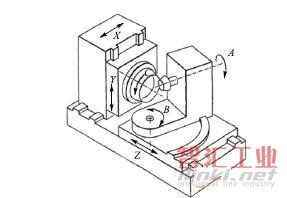

数控技术在螺旋锥齿轮的加工中得到了广泛应用,特别是Free-Form 锥齿轮机床的出现为制造出啮合性能良好的齿面提供了可能。如图1 所示,Free-Form 型数控铣齿机改变了原来的传动形式,其复杂的几何关系调整机构被取消,用数控系统直接控制3个直线轴和3 个转动轴的运动(其中:X 轴为刀具主轴水平运动方向;Y 轴为刀具主轴垂直运动方向;Z轴为床鞍移动方向;A 轴为轮坯主轴旋转运动方向;B 轴为轮坯安装角调整;C 轴为刀具主轴旋转运动方向),从而实现螺旋锥齿轮的数控加工,提高了机床的加工柔性、生产效率和加工精度,使加工齿形实现了极大的灵活性,可满足各种切齿方法的加工要求. 同一台铣齿机既可以加工Gleason 制的圆弧齿锥齿轮,也可以加工Oerlikon 制的摆线齿锥齿轮。

图1 Free-Form型数控机床模型

图1 Free-Form型数控机床模型

美国Gleason 公司率先推出多功能PHOENIX型Free-Form 铣齿机和磨齿机。Litvin 等也对PHOENIX 型数控铣齿机的螺旋锥齿轮制造技术进行了研究。与传统机床相比,数控铣齿机大大简化了机械结构,提高了机床的刚度、精度和稳定性,而且提供了多达25 个调整参数,可以实现齿面的精确控制和修形。

从螺旋锥齿轮数控加工机床问世以来,国内许多学者也先后对传统机床与Free-Form 型机床运动的转换、五轴联动铣齿机、锥齿轮数字化制造、国产四轴数控铣齿机加工等方面进行了研究。

国产四轴数控铣齿机外观与Free-Form 型机床相似,但只具有4 个轴联动,无旋转轴B,即不能进行根锥角修正。因此,四轴数控铣齿机不能实现“刀倾法”加工准双曲面齿轮,只能使用“变性法”加工。

2 两刀法加工原理

2.1 成形机理及工艺过程

本文针对Gleason 制的螺旋齿轮副,在考虑螺旋锥齿轮生产效率、齿轮副接触情况和数控铣齿机的调整灵活性的基础上,使用双面刀盘在一次安装中同时切出大轮齿槽和两侧齿面,且使用同一刀盘在一台机床上分两个工序完成大轮的粗精切。刀盘上精拉刀片的切削刃需稍低于粗切刀片。使用变性法按轨迹精切加工小轮,即使用双面刀盘,保证小轮凹面精切调整参数和外刀参数不变的同时,将小轮凸面精切内刀刀盘半径减小,并与外刀同时安装组成双面刀盘,小轮凸面精切调整参数可根据满足齿长曲率时刀盘中心按轨迹运动得到。由于在国产四轴联动数控铣齿机上,不改变刀盘直径,但通过改变径向刀位和角向刀位可以实现对齿长曲率进行修正,所以虽然减小了内刀刀盘半径,但通过刀盘中心的轨迹运动改变刀位,可以得到满足设计要求的齿长曲率。具体工艺对比如表1 所示,使用两刀法便可以加工格里森齿制的齿轮副。

2.2 轨迹法加工小轮凸面

为了便于描述,四轴数控铣齿机的加工调整参数引用了摇台型机床的概念。在数控铣齿机上,这些加工调整项通过数控程序驱动数控轴进行调整。传统摇台型机床的调整项一经调整,在齿面展成过程中是不能改变的。四轴数控铣齿机的相应调整项是通过数控轴的坐标位置设定实现的,因此在齿面展成时,切削刀盘与工件的相对位置可不断修改。除机床安装角外,其余机床调整基本参数均可以在加工过程中单独改变或几个调整项同时改变。

常规的径向刀位改变只能改变齿形的螺旋角,在数控铣齿机上,不但可以很容易地实现常规方法对螺旋角的修正,还可以进行齿长方向的曲率修正。因此,在使用双面刀盘精切小轮凸面时,虽然刀盘半径减小,但可以通过改变径向刀位和角向刀位的方法实现满足设计要求的齿长方向曲率,以达到较好的接触情况。图2 为小轮凸面展成时刀盘与工件的相对位置示意。齿面上的M 点为切齿计算点,当采用原单面精切内刀盘加工时,刀盘中心位于O0点,对应的径向刀位为S1′角向刀位为q1′刀盘半径rM1=O0,M.数控铣齿机模拟摇台型机床运动时,刀盘中心在平面内的运动轨迹为圆弧。当使用双面精切刀盘加工凸面时,在同一展成位置,刀盘中心位于0O0′点,对应的径向刀位为S1′,角向刀位为q1′ ,刀盘半径为r′M1,且r′M1=0 O′M ,刀盘中心在平面内通过按一定的轨迹运动来进行实现齿长方向的曲率。

由于刀盘半径减小,在齿面展成的任一时刻,刀盘中心位置发生改变,但工件的安装位置与运动规律不变。于是,产形轮与工件齿面的啮合位置和产形轮的节锥参数R01、β01都没有改变。

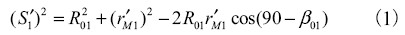

轨迹法加工小轮凸面时,径向刀位S1′和角向刀位q1′可以按照式(1)进行计算。

3 螺旋锥齿轮两刀法数字化加工模型

3.1 坐标系

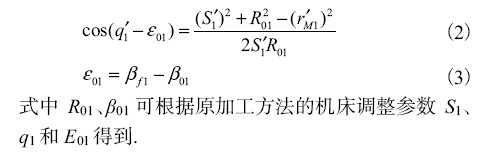

图3(a)为传统机械机床坐标系下小轮的加工模型。坐标系Sm={Om,xm,ym,zm}为机床坐标系,其中Om为机床中心;坐标系St={Ot,xt,yt,zt}为刀盘坐标系,其中zt 轴与刀盘轴线重合;坐标系S1={O1,x1,y1,z1}为小轮坐标系,其中x1轴与小轮轴线重合。图3(b)为数控机床坐标系下小轮的加工模型。坐标系Sm与机床固联;坐标系St和S1分别与刀盘、工件(小轮)固联;St和Sn与Sm平行,分别与Y 轴方向滑台、Z 轴方向滑台固联,St原点Ot在Sm中的位置用坐标(x,y,0)表示,描述X 轴和Y 轴的自由度,Sn原点On在Sm中的位置用坐标(0,0,z)表示,描述Z 轴的自由度;因Se 与转台固联,绕yn 轴有一转角φ(即B 轴旋转自由度);Sd为过渡坐标系,与Se坐标轴平行,原点Od 位置由L(对应机械型中的水平轮位)确定;S1绕x1轴做旋转(即A轴旋转自由度)。

图3 小轮加工坐标系

图3 小轮加工坐标系

3.2 机床运动参数求解

图3(a)中,在坐标系Sm 下刀盘与工件的相对位置可由位置矢量得到,即

4 实 例

采用格里森公司的一套调整卡作为四轴数控铣齿机上两刀法加工的算例。准双曲面齿轮副中,大轮采用成形法加工,小轮采用变性法加工。原单面法加工小轮的机床调整参数见表2。使用数控铣齿机进行五刀法加工时,需要5 把刀盘5 道工序,齿轮副加工整个过程需要约45,min 完成;使用数控铣齿机进行两刀法加工时,仅需要两把刀盘两次装卡完成螺旋锥齿轮副的加工,加工时间可比五刀法节约40%。

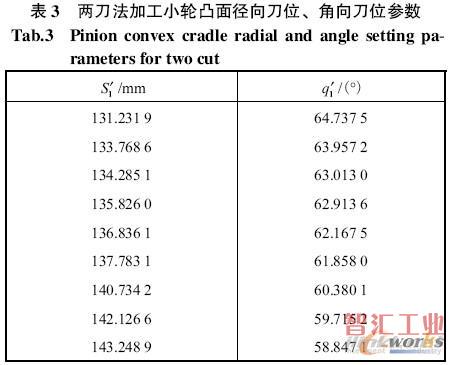

两刀法加工时,小轮凹面仍然使用原单面法加工的机床调整参数,加工过程和加工结果都与原单面法加工一致,保证了主传动面的精度。加工小轮凸面时,利用数控铣齿机,虽然改变刀盘直径,但可以通过刀盘中心的轨迹运动调整径向刀位和角向刀位实现设计的齿长曲率。调整后内刀刀盘直径为314.00,mm,取小轮凸面上一系列的接触点对应径向刀位和角向刀位参数见表3。使用原单面法加工小轮凸面时,径向刀位为一定值,刀盘中心轨迹为一圆弧;使用两刀法加工小轮凸面时,虽然刀盘半径减小,但是为保证小轮凸面的曲率,刀盘中心按照一定的轨迹运动,因此凸面上各点的径向刀位也比原来S1=144.142,9 减小且为一变量,同时角向刀位也随之改变。

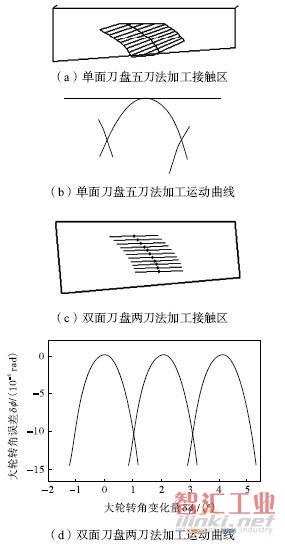

齿面接触区的形状、大小和位置,对齿轮的平稳运转、使用寿命和噪音具有直接影响。所以,齿面接触区是衡量锥齿轮啮合质量的重要标志。由于现有TCA 验证方法已经非常成熟,因此本文先使用TCA的方法进行实例验证。格里森公司调整卡中,原单面法加工小轮凸面的TCA 结果见图4(a)和4(b),两刀法加工小轮凸面的TCA 分析结果见图4(c)和4(d)。

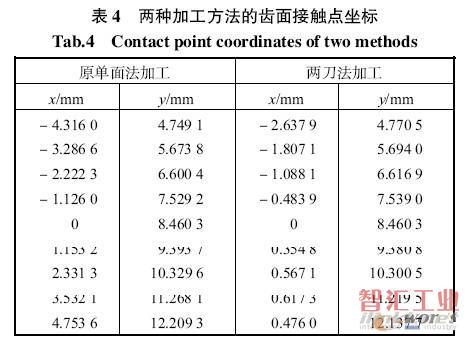

两种加工方法得到的齿面接触点坐标见表4,其中x 方向为齿长方向,y 方向为齿高方向。从表4 可以看出,原单面法加工得到接触点x 方向分布范围为9.069,6,mm,而两刀法加工得到接触点x 方向分布范围较小,仅为3.255,2,mm;而在y 方向上两种加工方法得到的接触点分布的位置与范围均差别不大。因此,两刀法加工得到的接触迹线与齿根垂线的倾斜角要小于原单面法加工结果,其得到的接触区更接近于矩形,如图4(c)所示,且传动误差幅值较小,在此情况下齿轮传动不会出现边缘接触。从该结果的对比可以看出两种加工方法得到的接触情况基本相似。

图4 TCA分析结果

图4 TCA分析结果

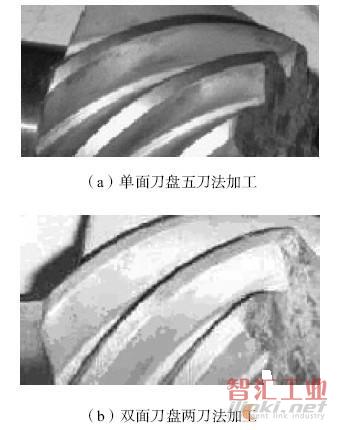

两种加工方法对比实验得到的齿面接触情况如图5所示。齿面接触区与TCA 分析结果基本相同。

图5 齿面接触区

图5 齿面接触区

5 结 论

(1) 针对国产四轴数控铣齿机提出了两刀法加工Gleason 制螺旋锥齿轮的加工原理,实现了两把刀盘两次装卡完成齿轮副的粗精切加工,减少了加工工序,加工时间可比五刀法节约40%,提高了生产效率.

(2) 推导了双面刀盘轨迹法加工小轮凸面的计算方法,建立了螺旋锥齿轮两刀法数字化加工模型,利用数控铣齿机可以灵活方便地实现两刀法加工。

(3) 虽然刀盘直径发生了变化,但通过改变径向刀位的方法可以实现满足设计要求的齿长方向曲率以达到较好的接触情况。实验得到的齿面接触区与TCA 分析结果基本相同。

(审核编辑: 智汇张瑜)