1 叶轮设计制造需采用CAD/CAM技术

叶轮是离心压缩机等的核心部件。其加工质量的优劣对压缩机的性能有着决定性的影响。20世纪80年代中期,在先进透平机械的结构设计中,出现了三元整体叶轮结构。三元叶轮是根据透平式流体机械内部流体的三元真实流动状况而设计的,能大幅度地降低能耗。整体式三元叶轮是指轮毂和叶片在同一毛坯体上,因其具有结构紧凑、曲面误差小、强度高等优点,在现代航空发动机和流体机械中的压缩机、鼓风机和水泵中得到了广泛应用。但由于叶轮采用了整体式结构,而叶片的形状又是由机械中最难加工的复杂形状扭曲曲面构成的。所以其制造有很大的难度,被公认为机械加工的“难点”,整体叶轮加工技术一直是工艺人员研究的课题之一。

随着对叶轮气动性能的要求不断提高,整体叶轮形面部分日趋复杂,其制造需采用CAD/CAM技术,应用五坐标数控机床加工实现(图1)。且因为刀具轨迹较为复杂,生成的数控程序也较长,手工计算费工费时,所以通常要借助于CAD/CAM系统软件。为此需要选择能满足叶轮复杂几何形状三维造型功能和能够生成高效率叶轮五轴加工NC程序的软件系统,也就是要选择合适的叶轮造型与加工支撑软件,形成相应的应用和开发环境。现在CAD/CAM软件的种类较多,侧重的功能与应用的工业领域亦有很大的不同,合理地选用一套系统支撑软件,可以极大地提高工作效率,降低生产成本。

图1 叶轮加工示意图

CAD技术目前流行的技术基础理论主要是以Pro/E为代表的参数化造型理论和以SDRC/I-DEAS为代表的变量化造型理论两大流派,它们都属于基于约束的实体特征造型技术。如今参数化及变量化设计思想和特征造型代表了当今CAD技术的发展方向。

CAM技术是在数控机床广泛应用基础上发展起来的。一般大型的CAD软件如PRO/E,I-DEAS等均集成CAM,当然也有专用的CAM软件,比如HyperMill,PowerMill和EdgeCAM等。一般是CAD/CAM混合系统,较好地利用了CAD模型,以几何信息作为最终的结果,自动生成加工刀路,系统的操作也更符合工程化概念。具有代表性的是Pro/E、NX等。基本特点是面向局部曲面的加工方式,表现为编程的难易程度与零件的复杂程度直接相关,而与产品的工艺特征、工艺复杂程度等没有直接相关关系。在编程开发方面对人员的技术水平要求较高。目前新一代CAM系统如PowerMill和HyperMill等采用面向整体模型对象、面向工艺特征的基本处理方式,使系统的自动化水平、智能化程度大大提高。系统结构独立于CAD、CAPP系统而存在,为CAPP的发展留下空间,更符合网络集成化的要求,代表了当今CAM技术的发展方向。

2 典型CAD/CAM软件的技术现状及使用功能比较

CAD/CAM系统软件种类很多,一般可分为集成型和单一功能型两种。集成型CAD/CAM系统软件提供了设计、分析、造型、数控编程及加工控制等多种模块,功能比较完备;单一功能型支撑软件只提供用于实现CAD/CAM中某些典型过程的功能。IDEAS、NX、Pro/E、CATIA等属于集成型CAD/CAM软件。这类软件原来是以工作站和UNIX操作系统为支撑平台,后来才移植到了微机Windows平台上,属于高端工作站CAD/CAM系统。而Solidworks、Solid Edge、Inventor/MDT、Cimatron、Mastercam等也属于集成型CAD/CAM软件,但其一开始就是基于PC的Windows平台开发的,属于中端三维CAD/CAM系统。单一功能型软件常见的主要有Solid Edge,SurfCAM,PowerMill,HyperMill等。

Cimatron的2D和3D模块都是自己开发的,建立了统一的模型,可以实现2D与3D的相关图形变换,无缝集成。CAD/CAM/CAE集成系统可向用户提供2D、3D、CAM2~5轴加工、CAE、PDM与多种数据转换接口、用户开发工具等50多个软件包。为贯穿设计和制造全过程的集成化系统。

NX是一套高阶CAD/CAM系统。NX采用复合式建模,即将参数化设计与传统的实体、曲面和线框功能结合在一起,设计者可依工作的需求选择最适合的建模方式。NX提供高效能的曲面建构能力,能够完成复杂的造型设计。

另一款软件产品Solid Edge是专门为机械行业设计的普及型CAD软件。采用“流”技术,使其非常易于学习和使用;是PLM系统的一个分支,能与NX无缝集成;Solid Edge基于PC Windows系统开发,属于中端三维CAD系统;与MS-Office和MS-OLE技术兼容,使用CAD系统时,能够进行Windows下的字处理、电子报表、数据库、演示和电子邮件等,也能与其他OLE兼容系统集成。

Pro/E软件采用全参数化造型技术,比较适合于零件相对简单、装配部件结构比较复杂的产品设计。Pro/ENGINEER的所有模块都是全相关的,这就意味着在产品开发过程中某一处进行的修改,能够扩展到整个设计中,同时自动更新所有的工程文档,包括装配体、设计图纸,以及制造数据。基于特征的参数化造型技术使用用户熟悉的特征作为产品几何模型的构造要素,并且可以按预先设置很容易地进行修改。它们对工程人员来说是很熟悉的,因而易于使用。

CATIA源于航空航天业,是法国Dassault System公司的CAD/CAE/CAM一体化软件,其最新版本和IBM合作开发。Dassault Aviation是世界著名的航空航天企业,其产品以幻影2000和阵风战斗机最为著名。CATIA也是采用的复合建模技术,是世界上最早的三维曲面造型CAD/CAM软件。经过几十年的发展,在世界上有超过13000的用户选择了CATIA。CATIA的著名用户包括波音、克莱斯勒、宝马、奔驰等一大批知名企业。

SolidWorks软件于1995年问世,是一个在微机平台上运行的通用机械设计CAD软件,是一个很实用的CAD系统,适合于广大中小企业使用。整个软件在Windows下开发,充分利用了Windows图形用户界面的优势,简单、易学,便于掌握。符合Windows标准的应用软件,可以集成到Solidworks软件中,从而为用户提供了一体化的解决方案。

Mastercam软件是美国CNC Software公司开发的基于PC平台的CAD/CAM系统。诞生于1984年,具有良好的性能价格比,是工业界及学校广泛采用的CAD/CAM系统。Mastercam价位适中,对于广大的中小企业来说是理想的选择,装机量为同类软件第一位。在我国,由于Mastercam软件特别适合我国目前企业的经济及技术实力,所以具有广大的用户。Mastercam不如工作站软件功能全、模块多,但对硬件的要求不高,且操作灵活,易学易用。

SurfCAM是欧美等国家在制造业领域流行的CAM软件,由美国Surfware软件公司开发,是一种既可在工作站上使用又可运行在微机环境下的计算机辅助制造软件。适用于各类中小生产规模制造企业,价格便宜,易学易用。

EdgeCAM是由英国Pathtrace公司在Windows平台上开发的CAM软件。也是比较适用于中小企业的一款软件产品。EdgeCAM软件直接针对实体模型进行编程,其兼容性较好。EdgeCAM具有广泛的加工应用范围,其最突出的特点就是支持车铣复合加工。EdgeCAM的后处理界面友好,操作简单,可由用户自己完成后处理的配置,无需软件供应商专门定制。

英国Delcam公司的PowerMILL软件是CAM技术最具代表性的加工软件。PowerMILL采用基于特征加工(Form Feature Macluning)的技术,可以拾取加工模型的各个空间特征,然后自动生成简捷的刀具路径,并自动生成相应的工艺方案和加工程序,从而大大地提高了加工和编程的效率。当今大多数曲面CAM系统在功能上及结构上属于混合型CAD/CAM系统,无法满足设计与制造相分离的结构要求。而PowerMILL是独立运行的、智能化的三维复杂形体加工CAM系统,实现了CAD与CAM相分离,并在网络下实现系统集成,更符合生产过程的自然要求,代表着CAM技术最新的发展方向。PowerMILL提供完善而丰富的加工策略,与常规软件相比,可缩短85%的刀具路径计算时间,编程操作的难易程度与零件的复杂程度无关,对操作者无经验要求。

HyperMILL是适合当代机床最新进展的CAM系统。HyperMILL是真正意义上的5轴CAM产品,其特色是5轴加工模组。除了常规产品加工的模组外,还有一些专用的模组,如弯管模组;叶片、叶轮等航空航天专用模组等。HyperMILL也是一个基于特征加工的CAM软件,在航空航天的叶轮、叶片的加工方面,与常规的CAM相比,HyperMILL可提高80%的编程和加工效率。

3 叶轮造型与加工对支撑软件的技术要求

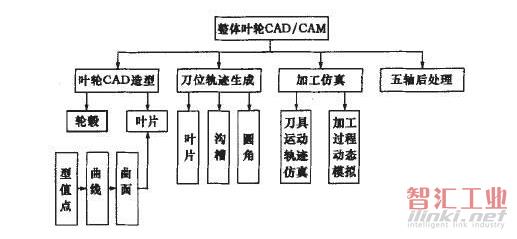

整体叶轮加工时毛坯采用锻压件,然后车削成为叶轮回转体的基本形状,再在五轴加工中心上将轮毂与叶片一次加工完成。采用数控加工方法加工整体叶轮的CAD/CAM系统结构如图2所示。

图2 整体叶轮CAD/CAM系统结构图

在选择支撑软件时,必须要能满足图2中所示的各项要求。除操作使用方便外,还要考虑到CAD/CAM技术的发展趋势。

CAD功能,应能设计制作出既满足设计使用要求又适合CAM加工的零件模型;应具有参数化或变量化设计功能,采用特征造型技术;集成化多个功能模块。

CAM采用面向对象、面向工艺特征的编程技术。主要考虑建立刀具路径的难易程度和加工方法的多样性;提供交互式编程并产生加工轨迹的方法。

4 叶轮CAD/CAM软件系统的选择

按照以上技术要求,对国内常用的三维CAD/CAM软件的建模特点和CAM性能进行比较。在CAD建模方面,从造型理论上来说,CATIA和NX是复合建模,其本质上属于实体造型技术。CATIA技术本身已相对落后。但其庞大用户群的巨大惯性以及由IBM提供的强有力系统集成支持,使得它依然排在CAD行业前列。NX软件采用基于特征的建模技术,建模过程仿真零件的加工过程,并着重在曲面技术的基础上发展CAM技术;SolidWorks相对于其他软件在功能上较弱,因此主要用在产品不很复杂的中小企业和在相关高等院校中作为教学软件使用。Pro/E采用的是参数化建模技术。它主要的优点是:基于特征、全尺寸约束、全数据相关、尺寸驱动设计修改。然而一旦所设计的零件形状过于复杂时,面对满屏幕的尺寸,如何改变这些尺寸以达到所需要的形状就很不直观。如在设计中关键形体的拓扑关系发生改变,失去了某些约束的几何特征也会造成系统数据混乱。I-DEAS Master Series软件是基于变量化的实体造型技术的大型CAD/CAE软件,从造型理论上来说,是所有CAD软件中最先进的。

由此可见,叶轮造型的CAD系统主要从Pro/E和NX两种软件中选择。在建模方面,NX为复合建模,可以局部参数化,对于模型的更新有利,其综合能力很强大,主要适合于建立大型的、复杂的模型。Pro/E强调的是全相关设计,完全参数化,进行小的设计可以,大的模型(飞机,汽车)在更新时就显得比较吃力,而且其刷新时间也会影响设计时的思路。主要适合于快速建立较为简单的模型。曲面造型方面,同Pro/E比较,NX的曲面功能非常强大。NX不仅提供更为丰富的曲面构造工具,而且可以通过一些参数(在Pro/E中相对少一些)来控制曲面的精度、形状。另外,NX的曲面分析工具也极其丰富,模型渲染功能比Pro/E强得多。而Pro/E在草图功能上很强大,非NX所能比。如果所从事的设计没有太多的曲面造型,使用Pro/E会比较有灵活性。反之,如果叶轮造型中的曲面比较复杂,可以选用NX软件进行建模应用。

在CAM方面,用于数控铣削加工编程的CAM软件平台较多,比较常用的有NX、CATIA、Pro/E、Mastercam、Cimatron、Surfcam、PowerMILL等。数控三轴铣削编程上,各平台的基本功能都差不多,都能满足要求,但在五轴铣削编程、刀具轴矢量控制与后处理程序开发等方面还是存在较大差别的。叶轮加工与编程主要涉及五轴连续加工,因此,软件的选择就要偏重于五轴功能的强弱。由于五轴加工时产品的复杂性和刀具轴控制的灵活性和多样性,导致五坐标联动加工编程的难度和复杂性较大。常见的各个CAM平台用于五轴数控铣削编程时,一般均能满足需求,主要依赖于用户的灵活应用开发上。但是从用户的使用经验上讲,NX平台在细节控制上更胜一筹,在刀具轴矢量控制方面表现得更加灵活,尤其是其提供的插补刀具轴矢量控制和顺序铣削编程功能能够使得用户轻松地生成五坐标联动铣削刀具轨迹。后处理程序开发上NX的PostBuilder功能表现也更加突出。

然而NX是基于曲面的CAM系统,加工中涉及CAD的部分比较多,编程的难易程度与零件的复杂程度直接相关。对于叶轮这种复杂曲面模型,其编程难度相当高,需要设置和考虑的参数很多,编程所需时间较长,对于编程人员的技术水平要求也很高。叶轮以单件小批生产为主,采用NX进行叶轮加工编程显然是不现实的。应该考虑采用面向整体模型对象、面向工艺特征的CAM系统。这方面有两种选择:一种是通用型CAM系统,这方面PowerMILL软件可以胜任。PowerMILL提供完善而丰富的加工策略,清角方法多。而且PowerMILL操作简单,计算刀路快。PowerMILL有很多适合复杂叶轮、叶片加工的连续5轴加工功能,及其他丰富的5轴刀轴控制方式,能很好地解决加工中刀轴干涉碰撞、优化刀具路径等问题,在加工叶轮等连续、平滑、复杂曲面方面更加简单、安全。据测算,相同步距,相同目的刀路生成的程序,PowerMILL所用加工时长只是NX的60%左右。另一种可供选择的是专用CAM系统。结合行业具体应用而开发的专用CAM软件,能抓住产品的关键问题最有效地提出解决方案,弥补了通用软件的不足,减轻了工艺人员的负担。这方面的软件有NREC MAX-PAC和HyperMILL等。MAX-PAC是透平机械专用数控加工编程软件包,长期以来一直被业内人士公认为用于叶轮、叶盘、转子等透平零件数控编程的卓越软件产品。在全世界范围的透平机械制造商,以及机床厂商等行业内都享有极高的声誉。MAX-PAC易学易用,可以显著地减少用户的编程和加工时间。HyperMILL的叶轮专用模组具有很高的智能性,使用者只要按照提示进行少量的设置即可得到叶轮从五轴粗加工到精加工的安全、高效率的刀具路径。可以大幅度提高叶轮的编程和加工效率。

只是上述两款软件的价格较昂贵,其报价均在百万元人民币以上,而且使用时的限制也较多,影响了它们的普及。

5 结语

从以上分析可看出,有关的CAD/CAM软件有很多种,不同的软件有各自不同的特点。就叶轮加工来说,只有利用不同软件各自的优势,几种软件混合使用,才能高质、高效地加工出合格产品。

如果叶轮模型中没有太多的曲面造型,使用Pro/E会比较有灵活性。反之,如果叶轮造型中的曲面比较复杂,可以选用NX软件进行实体造型设计;加工时使用Delcam PowerMILL进行数控编程。充分发挥几种软件的优势,在实际应用中取得了很好的效果。而且这几种软件价位适中,特别适合于我国制造业当前的情况。另外,如果条件允许,数控编程还可以选择叶轮加工专用软件NREC MAX-PAC或HyperMILL等,以便更方便地进行叶轮的数控加工。

(审核编辑: 智汇胡妮)