当前,装备的中修检测存在以下问题:一是由于装备型号较多引起的检测设备系列数目过多;二是由于装备结构复杂、分系统较多带来的检测设备类型过多。

很多同类型装备,其具体分系统的性能指标可能有所不同,但分系统的具体原理、结构区别不大,从检测的角度来看甚至没有区别。深入分析各分系统的功能和结构,综合考虑其检测技术需求,研制和生产可适用于不同型号装备对应分系统的通用型中修检测设备,是解决检测设备系列类型多等问题的有效途径之一。

1 检测设备系统结构

1.1 检测对象分析

综合考虑不同型号装备相应部件的性能指标和测试规范,可将其电机分为I型电机、Ⅱ型电机、Ⅲ型电机。

I型电机需要测试的性能参数有:空载时转速、电源电压电流;负载时转速、扭矩、电源电压电流。负载时电源电压24V或110V,启动瞬间电流不超过200 A,扭矩不超过10 N,转速不超过5 000 r/min。

Ⅱ型电机需要测试的性能参数有:空载电源电压电流及输出信号(电压信号);负载时电源电压电流及输出信号。负载时电源电压24 V,启动瞬间电流不超过200 A,输出电压110 V。

Ⅲ型电机需要测试的性能参数有:空载时电源电压电流及输出(交流信号);负载时电源电压电流及输出信号。负载时电源电压24 V,启动瞬间电流不超过200 A,输出电压三相36 V400 HZ。

1.2 检测设备系统结构

检测设备总体功能是为电机提供模拟实际装备的运行条件(如电源、负载,等等),并在电机运行的同时测量各种性能参数。

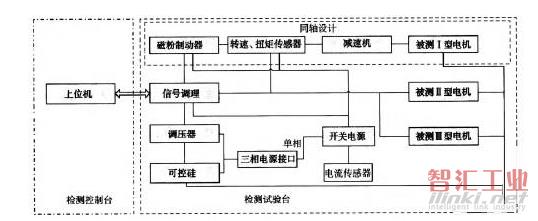

整个检测设备分为检测控制台和检测试验台两部分。检测控制台主要由计算机、检测软件等组成;检测试验台主要由电源、信号调理模块、传感器、试验平台(电机夹具、减速机、扭矩转速传感器、磁粉制动器)等设备组成。具体结构如图1所示。

图1 检测设备结构示意图

2 检测设备通用化设计

经统计,不同型号装备的各类型电机,其工作电压相同,只是信号接口、性能参数、外形尺寸稍有不同。因此,检测设备的通用化设计主要包含电机工作电源、机械平台(包含夹具)、软件等内容。

2.1 机械夹具通用化设计

机械夹具主要针洲型被测电机,夹具主要要求有:

1)能可靠固定在不同型号装备I型被测电机;

2)牢靠固定的电机,其转轴要与减速器、扭矩转速传感器、磁粉制动器的转轴保证良好的同轴性;

3)操作方便。

为此,特设计通用型电机夹具。

2.2 电源设计

电源是整个综合检测设备的重要组成部分,是进行各型号电机性能指标检测的基础。考虑到各电机工作电源的电压、电流范围,综合检测设备的电源按图3所示三相桥式半控整流方案设计。该方案包含24 V电源和110 V电源两部分,其中24 V电源输出范围为0~28 V、最大电流为200 A;110 V电源输出范围为0~110 V、最大电流为50 A;两种电源均线性可调。

由于负载中存在电抗,以及变压器副边漏抗的影响,致使交流侧的输入电流也会发生畸变,成为非正弦波,从而产生谐波电流。特别是三相整流电路带感性负载时,其输人电流中谐波分量普遍较大,功率因数较低,一般都低于0.8。为降低谐波和提高功率因素,可根据实际装设谐波补偿装置、采用新型变流器,或在负载处并联电容器等方式来提高整流电路的性能和效率。但考虑到该类检测设备短时间的使用状况,0.8左右的功率因数对电网的影响不会很大;而且由于电源均为0至24V、0至110 V线性可调,对被测电机而言,自然成为了降压启动,省却了固定电源所需的启动措施设计。

2.3 接口通用化设计

接口通用化设计主要涉及两个问题:1)主控机A/D、数据量输出等测试资源的通用设计;2)测试连接接口的通用化设计。

经统计,不同型号装备的I、Ⅱ、Ⅲ型电机,其检测信号共10路A/D信号,电源调节、电机励磁、磁粉制动、继电器控制均用16路数字输出信号,调整24 V、110 V电源的2路D/A输出。对于不同的被测试对象,共用同一个信号调理板,即其24 V电源电压、电流,110 V电源电压、电流,I型被测电机的扭矩、转速及负载,Ⅱ型被测电机的输出电压、电流及负载控制,Ⅲ型被测电机输出电压均对应同一测试通道。

测试连接接口的通用化主要指检测设备的测试接口固定,不同的被测对象,设计制作不同的测试电缆。电源的调节、负载的控制主要采用继电器来实现。

主控机的16路数字输出信号,用来完成电源调节、电机励磁、磁粉制动、继电器控制功能,其分时复用主要是在硬件设计基础上通过软件的时序控制来实现。

这样的通用化设计,不仅确保了检测设备的通用性,即对于不同的被测对象,只要配备相应的检测电缆,即可在该试验台上进行试验检测,同时也有利于检测设备的模块化生产,控制台、试验台、信号调理箱均可互用通用,便于检测设备自身的调试、维修。

2.4 测试软件通用化设计

测试软件基于Lab Windows CVl8.5平台,采堪用模块化的设计思想实现,主要包括主界面回调函数、电源调整函数、数据采集函数、磁粉制动和Ⅱ型电机励磁函数、继电器控制函数、数据库函数、数据上传函数,等等。图6为测试软件的基本流程。

程序进入主测试界面后,同时激活测试控制时钟,数据采集函数自动循环运行并及时更新界面数据。电源的调整采用人在环(由测试人员调整与控制)的控制思想,测试人员根据被测对象需要,调整相应电源,同时观察界面相应数据,根据界面显示数据再进行相应调整,直至电源调整到被测对象额定值(若被测对象有故障,电源调整部分设计了保护、自锁动能)。励磁、制动等功能也照此进行。被测对象额定状态运行时,采集并记录相应性能指标参数。

3 几个关键问题的处理

3.1 检测对象故障时电源的自锁功能

由于电源的调整采用了人在环的思想,所以为避免在被测电机故障条件下,由于测试人员经验不足而引起的电源过度调节,继而发生损坏检测设备的情况,故在电源调整模块内特设计了电源的自锁保护功能。具体而言,就是对24 V、110 V电源,设置调整门限,当调整输出值等于门限值且实时采集的电源值还没有明显上升时,程序自动锁死调整按钮,并将调整输出值归零,同时显示故障信息,提醒测试人员检查电源连接和被测对象是否存在短路故障。具体调整门限值的设置,由设计人员根据调试过程数据已预先设置。

3.2励磁、制动的PWM处理

I型被测电机的制动,Ⅱ型被测电机的励磁同样采用人在环的思想设计。两个功能均需一路具有较强负载能力的模拟信号。由于受所选用多功能板卡D/A输出通道资源限制,所以这里采用数字输出通道并结合计数器与比较器,最终通过PWM方式来实现。

首先根据由数字输出端口扩充出两个8位的数字量,将其分别与由74LSl91组成的计数器输出进行比较,然后由比较器的输出驱动光耦,最后通过Q201、Q202两个管子得到磁粉制动和励磁模拟信号。根据两个8位数字量大小不同,比较器将输出不同占空比的PWM信号。不同占空比的PWM信号,将获得不同的制动和励磁信号。8位数字量输出大小是测试人员通过设置并运行专门的函数得到的。

4 结束语

目前,依上述方案而设计生产的综合检测设备已有几十余套,从使用情况来看,可完全满足检测、测试需求。依据通用化设计思想,采用模块化设计手段,有效解决了由于装备型号多,致使电机工作原理相同而结构尺寸、性能参数不一样而带来的检测设备种类繁多、资源浪费的问题。这一思路,对于其它分系统检测设备的研制、设计和生产有着重要的参考价值。

(审核编辑: 智汇胡妮)