在钢结构板材钻孔加工中,若采用传统的人工装夹、定位、钻孔的普通钻床的加工方法,存在着劳动强度大、辅助时间长、生产效率低、产品质量不稳定等问题。而采用商品化的数控系统,由于价格昂贵,对于板材钻孔这种相对简单的加工,不可避免地在一定程度上造成了资源浪费,不能达到大众化使用的要求。PLC控制的龙门式专用数控钻床及其控制系统就可解决以上问题,其具有柔性强、加工质量稳定、效率高、操作简单、经济实用等特点。

1 龙门式数控钻床总体设计结构

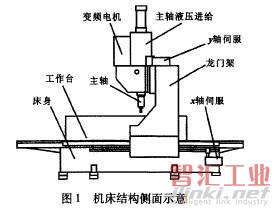

龙门式数控钻床加工的工件属于扁平类钢铁金属,采用立式钻床便于加工。因此,机床总体设计为立式结构,其主要由床身、工作台、龙门架、液压系统、主轴进给、x轴定位、Y轴定位的数控电气系统及润滑系统、排屑与冷却辅助系统等组成。机床结构侧面示意图如图1所示。

2 电气控制系统设计

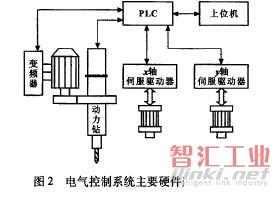

电气控制系统主要包括四部分,即上位机组态监控部分、PLC控制部分、x-y轴伺服定位运动控制部分和主轴变频调速器及液压动力钻进给部分。电气控制系统主要硬件连接示意图如图2所示。加工时,运用PLC和伺服控制器对数控钻床运动、定位和钻孔进行实时控制。

2.1 上位机功能设计

利用上位机监控软件不仅可以编写定位钻孔的加工文件,而且还可在上位机组态环境下通过对画面的操作实现对PLC的数据传输和数控运行状态的监控。

(1)编程功能。可用于手工编写加工程序,操作者只需按格式要求把工件的尺寸及孔位数据输人计算机就能形成加工程序,还具有CAD/CAM的DXF文件自动转换成加工程序的功能,可将CAD图形文件拷人上位计算机,计算机可自动生成加工程序和加工图形。

(2)数据处理。考虑参考点补偿等因素,将加工程序文件编译运算转换为孔位的数据文件,其中包括孔数、钢板厚度、板材尺寸、孔径、每孔坐标间的相对x/y脉冲数据等,所有数据均采用带符号双整型16进制数表示。加工程序文件经编辑后自动传人PLC数据区。

(3)显示功能m。通过上位机与PLC间的RS-232C串口通信,在上位画面中实时显示PLC输人输出点的工作状态,对加工过程中x行轴行走的位置以及各部分动作和运转情况进行监控。

(4)报警功能。当加工过程出现异常时,在上位机控制画面上出现闪烁,或者由电气控制柜上的报警指示灯显示报警。

2.2 PLC程序设计

PLC是该控制系统的核心,其除了完成该系统要求的vo控制功能外,更重要的是将上位机传输来的数据信息转换为动作指令,以及把决定孔位的脉冲数信息按顺序实时地输出给伺服控制器。

通过对数控钻床的工艺状况进行分析,PLC的输人点要接来自数控钻床控制柜中完成必要工作的按钮和限位行程开关,分别为10个按钮、8个旋钮和6个霍尔传感器,以及其他11个输人信息;输出点主要负责伺服x-y轴定位、液压控制系统的电磁阀动作以及变频器的运转等,分别需要对2个伺服控制器、7个电磁阀、8个指示灯以及润滑冷却排屑等辅助系统进行控制。

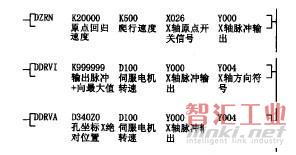

根据PLC输人/输出点数量以及输出控制形式,确定了机型为性价比高的三菱FX1 N}OMT可编程控制器,特别是该PLC有专门用于伺服控制器的定位功能指令,给程序设计带来了方便,如原点回归DZRN、相对位置控制DDRVI、绝对位置控制DDR-VA等指令。程序中专用指令使用如图3所示。

程序中专用指令

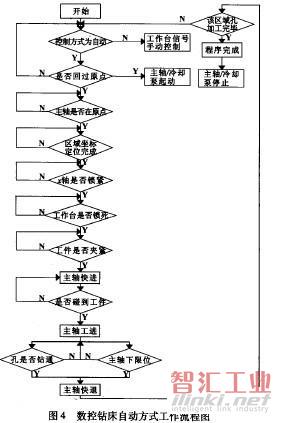

工作过程分为手动运行和自动运行两种,自动运行功能工作流程如图4所示。

2.3 伺服机构设计

在定位设计中,配备了具有“高性能的实时自动调整增益”功能、可执行多种控制方式的松下MINAS系列全数字化交流伺服系统。该系统具有对运转速度的快速响应性,能快速、高分辨率地检测出电机转速;具有高性能的机械适应性,无论对易振动的传送带驱动机械,还是高刚性的丝杠传动机械,以及其他超低振动所导致的不稳定状况都能得到有效的抑制;具有自行调节性,通过设定系统的最佳参数,实时地对已经安装完成的整个系统的增益参数进行自适应调节,驱动器与电机间通过编码器形成的反馈闭环连接达到自动调整功能。伺服机构的设计克服了丢步或过冲现象,实现了高速高精度定位。

在系统中采用PLC作为控制器的位置控制方式,高速脉冲输出对应伺服系统输人所需的脉冲信号。其中,频率决定劣今轴位移速度,脉冲数量决定位移距离,脉冲数值符号决定移动方向。

伺服机构中编码器设置为增量式(2 500 P/r,分辨率达10 000 ),在滚珠丝杠的螺距为10 mm、伺服电机与丝杠间采用变比1:2的同步齿轮皮带连接的情况下,相应的位移设计则为.10 mxn/5 000 P。考虑机械振动和连接缝隙等因素,相邻两孔的间距误差控制在土0.02 mm之内。

3 液压系统设计

3.1 工件夹紧与x轴锁紧

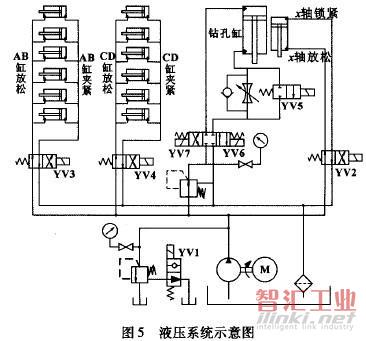

在钻削前,用液压夹钳将工件卡紧在工作台上,借助夹钳的定位面,使工件和机器数控坐标原点联系起来,而且在钻削过程中维持足够的夹紧力。x轴向是要整个龙门架的运动方向,当钻削工件时会产生一个向上力作用于龙门架上,由于作用力频繁地施加于丝杠和导轨上容易造成丝杠、导轨的变形,因此,在钻孔工作时,必须使液压缸产生夹紧动作与机床底座紧固物锁紧,以减小丝杠及导轨的受力形变。工件夹紧与x轴锁紧的液压示意图如图5所示。

3.2 液压自控行程主轴动力钻

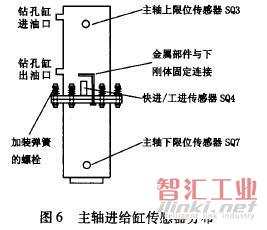

主轴为变频调速及液压自控行程钻削动力头。在钻孔过程中,采用变频器控制电机转速,经齿轮减速传动主轴,实现主轴变频无级调速。进给为液压位移式自控行程,实现快进、工进、快退、停止动作且无空程损耗。工作进给速度由液压节流阀调整设定。其中液压系统如图5所示,液压动力钻行程位置检测传感器分布如图6所示。

整个进给缸滑套由上下两部分组成,中间用加装弹簧的螺栓固定,滑套上共安装有3个霍尔传感器SQ3、SQ4和SQ7。钻孔开始时,电磁阀YVS , YV6得电,钻孔缸快速进给,一旦钻头触碰到待加工工件,液压缸内压力便迅速增大,当大于钻孔缸外部弹簧的压力时,其作用力将上半部托起,传感器SQ4接近金属部件就会产生信号,PLC接收到信号后立即发出指令使电磁阀YVS失电,此刻在油路上节流阀的单独作用使行程速度减慢,动力头便以工进速度进给执行钻孔。钻透工件的一瞬间,缸内压力突然减小,外部弹簧作用使上半部位置复原,传感器SQ4信号消失,同时PLC发出指令使电磁阀YV6失电、YV7得电,钻孔缸快速退回,遇到上限位传感器SQ3时电磁阀YV7失电,主轴移动停止并等待下一钻孔命令。

4 结束语

对于金属板材钻孔批量加工工序,自行设计专用的数控钻床,一方面可以克服人工加工时质量不稳定和辅助时间长等问题,另一方面可以降低成本,减少资源浪费。该数控钻床是一种机电液联合作用的产品,实现了加工过程的全部自动控制,大大提高了加工精度和生产效率。

(审核编辑: Doris)