1 PLC控制技术特点

PLC具有典型的计算机机构,在工业控制上属于专用的计算机,是取代继电器控制的系统的一种数字化电子系统,具有以下五个显著的特点:

1.1 可靠性高、抗干扰能力强

PLC的主机中,输入与输出电源之间是没有联系的,采用的是光电隔离的方式,所以在运作上是很独立的;在这个系统中是运用循环扫描的工作方式,同时在CPU的保障上采取了对内部电路的检测,所以不会出现任何问题;在电气器件的选择上都有严格的把关,生产工艺流程规范化,同时各模块都有屏蔽措施,防止辐射对元件造成的损害,使电子器件的质量提升,所以PLC控制技术显得更加稳定,如果器件在运行中出现了问题,该系统就会在PLC技术下自动报警,然后通过软件可以进行故障的诊断,提升了PLC在工作中的可靠性以及安全性。

1.2 I/O模块丰富

PLC对于不同的工作环境会有不同的I/O模块以及相应的设备,在这种系统中安装了人一机对话的接口模块,可以提高操作性能,使操作更为简单便捷;在工业局部网络中为了使通讯更为畅嗵设置了网络的接口模块,这些不同类别的I/O模块,为PLC的应用提供了很大的方便。在输入接口要注意隔离的防护,为了避免输入端的电磁干扰或者辐射干扰等现象的发生,一般采用的是光电耦合器作为电流的输入端。解决触电振动的问题一般采用RC滤波器,可以有效地防止这种误动作的产生。PLC输出接口包括继电器输出、晶体管输以及晶闸管输出三种模式。在每一种线路上都采取了相应的隔离措施,保证系统的正常运行。

1.3 体积小、能耗低、安装方便

在连接设备的时候,由于PLC模块体积很小,而且又很轻,所以特别容易安装,在连接器件的时候操作方便,是机电一体化中的重要控制组成。在PLC的控制系统建立上所消耗的时间并不是很长,而且在PLC的操作界面上能够简单明了指示给用户,给使用者的操作上带来很大的便捷。同时在PLC系统中每个模块都安装了故障检测系统,通过监视器可以准确的判断故障的位置,如果在PLC上的模块中存在问题的时候,可以利用其他的模块代替发生障碍的模块继续工作,能够使系统快速的恢复正常,不影响系统的整体运行。

1.4 程序编制简单

PLC的接线方式为梯形图语言,这种方式与继电器原理相类似。比较突出的特点就是使用者可以直观的看出程序的内容,就算不是专业的编程人员也能够轻而易举的掌握。这种技术在工厂企业中,可以简化操作过程,对程序可以随时进行修改。在PLC技术中具有很高的灵活性、开放性以及经济性,在使用中能够简化系统的构造,能够把控制、人一机等各种应用联系在一起,共同由一个服务平台操控,操作简单,易学易用。但是在运行中还是会存在一定的问题,比如最主要的就是在PC操作系统上才能够实现PLC技术,有一定的局限性,实时性不强。所以需要利用改变运行环境或者执行算法等方式进行解决。

1.5 设备完善且功能性强

在PLC的规模研制中开发出不同系列的产品,在不同的领域有着广泛的应用价值。在电子模块化的基础上,使用PLC组成各种控制系统就非常的容易,而且PLC对外界的因素的敏感度不是很高,所以具有较好的适应性。在各种干扰、辐射甚至瞬间断电的情况下都能够继续工作,所以适用于条件非常差的工作环境。PLC的功能实现包括逻辑运算、计时、顺序等,其中还包括对数字和模拟量的输入和输出,还能够实现自检、记录等功能。这种强有力的设备可以在一条生产线上实现一台生产机械,同时操控这个生产过程。

2 柔性制造系统的机械系统设计及功能

2.1 柔性制造系统功能及特点

柔性制造属于复杂的智能化系统,结合了计算机和微电子学等技术,这种技术的应用解决了自动化与柔性化之间的矛盾,在实际使用中能够提高生产率,使企业的运行效率不断提升。通过模拟仿真技术,用两台数控加工中心组成加工生产线,能够模拟生产中的磨削、钻孔以及输送等工序,模拟柔性制造系统能够实现对工件的连续加工,将工件放在传送带上系统就会不停的运转。柔性制造能够提高设备的利用率,更多更快的生产出所需产品,而且生产能力相对稳定,主要是因为加工系统是由一台或者以上的机床组成,在系统不能正常运转时,可以通过降级运转来使生产系统达到运行稳定的效果,在物料传送系统上如果发现障碍也会绕道而行,很大程度上提高了系统的稳定性。

主要具备以下三个特点:1)提高了产品质量。在利用柔性制造系统进行零件加工时,装卸都是同步完成,不仅提高了系统的运行效率,而且还能提高零件加工的精度。2)运行灵活、自由。对于柔性制造系统的检验、维护等都可以在第一班就能够完成,其余的都不需要工作人员的操作就能够实现系统的正常运行,在比较先进的柔性制造系统中利用其具有的监控功能,对刀具的磨损以及零件的运输出现的问题都能够及时的处理。3)产品应变力大。在系统的运行中能够对刀具、夹具等零件进行调整,使系统的运行更加平稳,能够满足市场的需求。

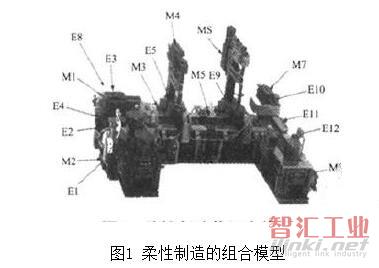

2.2 柔性制造系统的机械系统设计

根据柔性制造的特点以及系统的功能,将双台工作柔性制造系统分为两个部分:一部分是运输带,主要负责在各工作台之间的运转;一部分是制造单元,主要负责磨削和钻孔。整个机械组成部分包括齿轮、。减速箱等,直流电机是机械系统的动力源,系统中的主要部件包括:四条运输带、八个直流电动机和五个传感器,这就是机械系统的主要设计。

3 柔性制造系统的控制系统设计

控制系统是柔性制造系统的核心部分,主要负责对系统的运行能力进行调控。计算机可编程控制器(以下简称PLC),能够实现对开关量逻辑的控制、过程控制以及闭环控制,同时通过计算机分析系统对数据进行处理,可以组成具有通信功能的数据网络,所以在计算机控制区域中属于高性能的控制器,在各大工业领域中被广泛的应用。由于自身具备体积小、可靠性高等特点,所以作为核心的控制设备在控制装置中起着非常重要的作用。在控制网络的组成上主要是由PC机和PLC共同控制,PC机主要作为PLC的编程器和监测器使用,所以在柔性制造系统中采用了PC机作为上位机,PLC作为下位机的控制系统。

3.1 工艺流程的设计方案

根据上述柔性制造系统的组成来制定相应的流程:如图1所示,首先是E1处的工件检测,如果有工件在加工,只能等到加工完毕后,新的工件才能继续加工,这样才能确保流水线在进料口处正常运行;如果没有工件在E1处,电动机可以带动传送带将工件送到E2的位置,此时系统就可以进行正常生产。将上料口打开,在电动机M2、M3的作用下将工件传送到E5的位置,在M4处的电动机就对工件开始加工,大约持续十几秒钟,电动机就停止工作。然后在M3、M6处的电机就可以将工件传送到E9的位置,在M5处的电动机就能够对工件进行钻孔,大约也持续十几秒,M5处的电动机停止工作,最后工件停留在E9处,要检查在E12上是否有工件,如果有工件就停留一会儿,等到工件传送完后,再进行下面的工艺流程;如果没有工件,则在M7处的电动机运转,下开启下料口,在M6、M8处的电动机的作用下将工件传送到E12的位置,通过以上环节,实现整个加工的过程。

3.2 分配I/O端子

主要反映外部的输入信号与输入端子号之间的关系,在每个控制端都有相应的输出端子号。由于电动机运转时,通过改变电机的正负极就能够实现电机运转方向的反向,所以要控制电机的正反转就要同时用两个输出端子来控制,然后根据I/O的点分配将连接图画好,在输入开关上,不用多余的连接,直接接到PLC的输入端就能完成对开关的控制。在连接直流电动机时,通过控制电源的极性就能够控制电动机的正反转的运行情况,在连接上不能直接接到PLC的输出端,需要利用直流继电器的转换才能够实现电路的连通,继电器上的触点与直流电机相连,这种I/O模块的具有很高的可操作性,在实际应用中效果很好。

3.3 程序的运行分析

在整个程序的设计中柔性制造主要采用顺序的控制方法,而可编程序中的状态继电器能够帮助顺序控制顺利的完成,同时利用相应的控制指令,由于在柔性制造中整个系统的工艺流程比较多,所以只能对部分的工艺进行程序的验证。在程序运行之前,先将PC机与PLC连接好,然后按照需求设置相应的通信数据参数,在一般情况下使用COMl,这种情况下能够实现传输速率的最大化,接近9600bps,规定用D8120寄存器来设置相应的通信参数;等到所有数据的参数设置完成后,就可以执行命令,首先是程序的发送,由计算机编好的程序发到PLC终端上,然后通过PLC实现“RUN”功能。根据对数据的检验,可以证明双工作台的柔性制造的流水线能够正常的运行,同时按照生产要求正确的操作直流电动机的开关,就完成了所有的系统控制环节。

4 结束语

柔性制造采用PLC控制系统更符合设计的要求,通过搭建工作流水线的柔性制造模型。在这种仿真模拟的条件下,缩短了设计的周期,同时又完成了最终的设计目标。整个程序操作简单,可以根据不同的生产要求改变模型的设计,从而满足不同的生产线的加工标准,完成多种加工任务,为中小企业的生产提供更加科学的生产方式。

(审核编辑: 智汇张瑜)