1 前言

活塞作为内燃机中的关键部件。其外圆形线越来越复杂。对活塞外形的加工精度要求越来越高,为此我们研制了活塞双轴硬靠模仿形机床,电气控制系统采用可编程序控制器和经济型数控系统联合实现控制。使经济型数控系统具备了高档数控系统的PMC功能.可编程序控制器与经济型数控系统相互配合实现对设备的工艺动作控制。具有成本低、编程调试方便、易维护、易操作的特点。

2 工作原理

该设备由电气系统、液压与气动、床身、主轴部分、滑台、前刀架、后刀架、硬靠模、尾座部分组成,设备结构示意图如图1所示。

设备电气系统主要执行部件有主轴电机、主轴定位电机、主轴制动器、滑台伺服电机、液压电磁铁和气动电磁铁、润滑电机、液压电机、显示部分等。设备的后刀架、尾座、工件夹紧、换刀、前刀架靠模机构抬起与落下、吹扫、冷却、外圆加工横向微进退刀等工艺动作由液压或气动实现,电磁铁动作如表1所示,另外冷却和吹扫电磁铁为YVll、YVl3、YVl4、YVl5,前刀架的纵向移动由伺服机构实现。主轴电机低速和高速分别用于活塞外圆的粗加工和精加工,伺服机构带动前刀架纵向左右移动,实现活塞外圆仿形加工的纵向进给动作;主轴低速时,对活塞外圆进行粗加工。同时后刀架完成活塞仿形车削端面和头部倒角;粗加工完毕,主轴变为高速,伺服系统带动前刀架左移,完成活塞外圆的精加工;在活塞外圆加工过程中。要求在活塞裙部和环岸部分界线实现自动换刀,金刚刀位于刀架下部.用于活塞裙部外圆加工,合金刀位于刀架上部,用于活塞环岸部外圆加工。主轴定位电机和制动器实现主轴的准确定位停止。工艺要求设备具有手动状态和自动状态,手动状态用于调整机床各部分动作,确定工艺位置,更换工装,手动加工工件,另外当故障停机后,能手动调整机床的基本位置;自动状态时,控制系统能够按工艺实现活塞外圆仿形加工、仿形车削端面和头部倒角功能;另外在设备工作过程中,出现故障和急停信号时,能自动停机和发出报警信号。

3 硬件设计

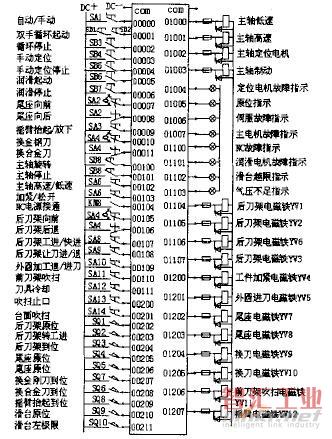

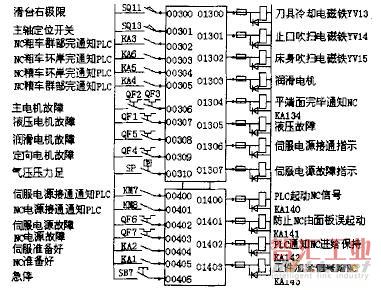

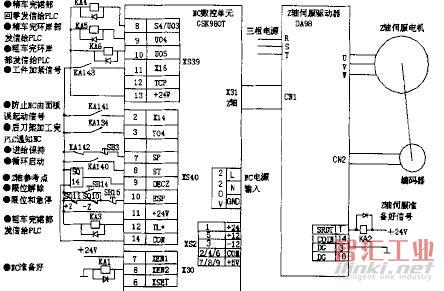

根据系统工作原理和工艺要求,设计硬件电路,顺序动作控制采用PLC实现,数控系统实现对伺服机构的控制,为了节约PLC的I/O节点,液压电机不经过PLC控制,PLC只采集液压电机的故障信息,液压电机故障时,PLC进行故障报警处理,实现停机并显示故障信息,其它执行部件均由PLC和数控系统进行控制,实现相应的工艺动作和人机交互。PLC选择OMRON CPM2A-6UCDR-A型,两个110扩展单元为CPM1A-2OEDR型,PLC主单元与扩展单元为继电器输出型;数控系统选择广州数控设备厂的具有宏程序功能的GSK98QI型车床数控系统。PLC主单元控制电路原理如图2所示,PLC扩展单元控制电路原理如图3所示,数控系统电路原理如图4所示。

图2 PLC主单元控制电路原理图

图3 PLC扩展单元控制电路原理图

图4数控系统电路和原理图

该控制系统以PLC作为控制核心,数控系统作为PLC控制系统的一个执行机构部件。P1.C控制系统有54个信号输人点,包括系统的手动/自动一切换、手动运行、循环起动和停止、故障、行程开关、数控系统和伺服系统通知PLC及电源接通的信号等,这些信号送入PLC进行逻辑运算和处理PLC控制系统有36个信号输出点,实现对执行部件的控制、系统状态显示及PLC对数控系统信息传递;PLC输出回路除显示信号外,均通过HH54P型直流中间继电器实现对执行机构的控制,并加人二极管续流回路,可保护PLC输出回路作用。

数控系统电路由GSK980T型数控系统、DA98型伺服驱动器、交流伺服电机、编码器和电源等构成。系统用z轴实现前刀架的纵向定位运动,采用数控程序实现运动位移的数字控制,定位准确,无需行程开关检测工艺位置,可靠性高,并且运动位置可以直观显示,方便观察和控制。数控系统除标准操作面板外,在设备操作面板上还设有限位解除、急停、进给保持按钮。数控系统急停与PLC急停为同一个自锁型蘑菇头按钮.以便在紧急状态下,使数控系统和PLC系统同时紧急停止。数控系统还有z轴参考点开关,每次加工完毕,系统返回参考点。

PLC和数控系统之间交互信息通过各自I/O口传递.PLC到数控系统的信号有:PLC循环起动信号、自动循环期间防止数控系统由面板误起动信号、PLC通知数控系统进给保持信号、PLC通知数控系统工件夹紧信号等。数控系统和伺服驱动器到PLC的信号有:NC准备好、伺服准备好、粗车完裙部、粗车完环岸部、精车完环岸部、糖车完裙部等信号。交互信息是PI E和数控系统协调工作的基础.双方通过交互信息可以知道对方的工作状态及对方要求进行的动作,得到交互信号后,通过逻辑处理产生合理的处理信号,完成工艺要求的动作,并能够防止撞车事故的发生。

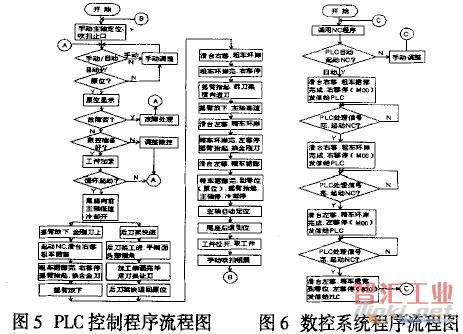

4 软件设计

系统软件包括PLC控制程序和数控系统程序,PLC控制程序实现系统的总体协调、顺序动作控制,数控系统程序实现前刀架的纵向左右定移动、执行PLC的控制命令及发出数控系统状态信息等,PLC控制程序流程图如图5所示,数控系统程序流程图如图6所示。在自动状态下,系统处于原位(即前刀架零位、后刀架后退位置、主轴定向定位、金刚刀在下、尾座在右等,这些状态均有开关检测并输入PLC)、没有故障、伺服和数控系统准备好及工件夹紧的情况下,PLC控制系统才能够起动自动循环:否则应手动调整或排除故障。自动循环起动后,前刀架和后刀架同时起动,仿形加工活塞外圆和仿形加工活塞端面及头部倒角。活塞裙部粗加工完后,要等待后刀架加工完毕后退到原位后,系统才能够起动活塞环岸部外圆加工.防止前、后刀架相互干涉、发生事故。

PLC发出的命令通过GSK980T型数控系统输入接口赋值给其内部所对应的宏变量,相应宏变量作为PLC要求数控系统执行相应动作的条件,数控系统程序利用宏程序的条件转移语句对相应动作条件进行判断,以确定是否可以执行相应动作,条件满足则执行相应动作,否则进行等待,这样可以使数控系统接受PLC的控制,PLC可以协调系统按工艺运行。

5 结束语

作者采用PLC和经济型数控系统联合实现了对活塞仿形机床的电气控制,提出了一种PLC与经济型数控系统协调工作的解决方案,该方案提升了PLC和经济数控系统的整体性能。本文作者创新点:作者采用PLC和经济型数控系统联合实现了对活塞仿形机床的电气控制,提出了一种PLC与经济型数控系统协调工作的解决方案。并给出了PLC控制系统和数控系统的硬件、软件设计的完整方案,该方案提升了PLC和经济数控系统的整体性能。

(审核编辑: 沧海一土)