随着机械制造业的迅猛发展,柔性化、智能化和信息化已成为21世纪机械制造业发展的总趋势,生产效率和产品的加工质量更是制造中备受关注的核心问题。夹具是制造系统的重要组成部分,对加工质量、生产率和生产成本都有着极其重要的影响。在数控加工中使用传统夹具时,除了自动化程度低、生产效率低外,其夹紧力不可控,不能适应切削力的变化,对一些结构复杂、精度要求高而且刚性小的薄壁零件,很难获得较高的加工质量。为解决这个问题,以高速开关电磁阀原理和PLC为基础,设计了一种数控夹具适应性控制系统,该系统能够很好地适应加工过程中切削力的变化,在一定程度上提高了生产效率和加工质量。

1 总体方案设计

以发动机缸盖的加工工艺系统为研究对象,主要研究适应不同加工尺寸系列、不同数控加工工步切削力的数控夹具变夹紧力控制技术和控制系统,解决加工这类产品时缺乏与先进工艺技术及先进设备配套的数控夹具的问题,达到保证加工精度和提高劳动生产率的目的。

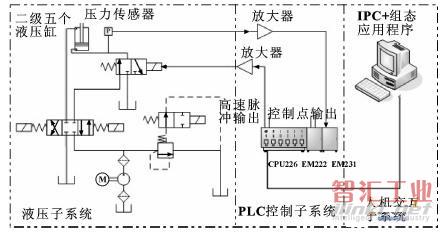

目前,通过高速开关电磁阀将液压系统与计算机数字控制相结合是当前液压控制系统发展的热点之一。设计时采用液压控制,可实现液压执行部分同液压站及控制部分的分离,以减小控制系统位于工作台上的体积。且基于高速开关电磁阀的液压控制系统,抗污染能力强,响应快,造价较低。同时,闭环控制保证了控制精度,PID 确保系统在加压过程或者受到扰动时能很快回复到预定的压力大小。该数控夹具适应性控制系统主要包括3个子系统:液压系统、PLC控制系统和人机交互系统,如图1所示

图1 数控夹具适应性控制系统图

2 高速开关电磁阀的夹紧力控制原理

高速开关电磁阀是通过PWM(脉冲宽度调制)信号控制的。通过PWM脉冲信号控制进入和流出高速开关电磁阀的流量,可控制液压缸内压力的变化。当进行压力控制时,高速开关电磁阀的控制油口可交替地与进、出油口相通。控制腔压力需要升高时,可延长控制口与进油口相通时间;控制腔压力需要降低时,可延长控制口与回油口相通的时间。在PWM波作用下,使控制油口与进油口或回油口接通的时间长短不同,从而实现控制压力高低的目标,最终达到控制夹紧力的目的。

3 液压系统设计

液压系统是数控夹具夹紧力控制系统的执行部分。在设计时考虑液压系统的设计要求:

(1)两夹紧液压油缸夹紧力相同;

(2)夹紧时,缸盖两端为先,中间部分为后;

(3)实现密封加工。

以设计要求为前提,通过夹具系统负载和液压系统工况分析,初选系统工作压力,选定ENERPAC 公司的SLLD92转臂转动液压缸和HAWE 公司的R2 5型径向柱塞泵,最终制定液压系统基本方案,主要包括调速方案、压力控制方案和顺序动作等。得出液压子系统的系统图,如图2所示。

图2 液压子系统的系统图

根据系统设计要求,列出部分选型如下:

(1)电机。根据工作循环中液压泵中比较恒定的压力和流量,计算液压泵的驱动功率,最终选取HAWE公司的AF90L/40-10电机,功率15KW,转速1415r/min。

(2)液压阀。根据系统中实际通过该阀的最大流量和工作压力,选取阀件。选用贵州红林生产的HSV-3202C7高速开关电磁阀控制压力,额定压力20MPa,额定流量9L/min,24V 直流驱动,最大工作频率不小于200Hz,占空比20% ~ 80% 。

选择HAWE生产的BF0/250溢流阀、GS2-1电磁阀通过VB11连接块组合成而电磁溢流阀,溢流阀的额定压力25MPa,最大流量12 L/min。

选择HAWE生产的型号为NBVP16G-24G的三四通阀,额定压力40MPa,额定流量2012 L/min,通径6mm,24V直流驱动,额定功率27.6W。选用ENERPAC 公司的VMMD002 二位四通阀作为手动阀,以便于切断油路,在蓄能器工作的情况下保压。

4 PLC控制子系统设计

PLC控制子系统的核心任务就是实现夹紧力的控制。PLC控制子系统由硬件和软件两部分组成。PLC根据控制台发出指令,控制电机、溢流阀、换向阀以及高速开关电磁阀等各输出点的动作。在进行夹紧力控制时,PLC把经压力变送器采样而得的压力值与预置压力进行比较,通过POD环节,输出所需的PWM 脉冲。在此基础上,PLC还具备自动功能、调整功能、报警功能、误操作防止功能、I/O点数的估计等功能。

4.1 PLC控制子系统硬件设计

硬件部分包括PLC、扩展模块及PLC的外部设备,包括输入设备(如操作按钮、开关量及模拟量输入信号等)、执行元件(如接触器的线圈、电磁阀的线圈、指示灯等),以及控制台、控制柜、控制面板等。

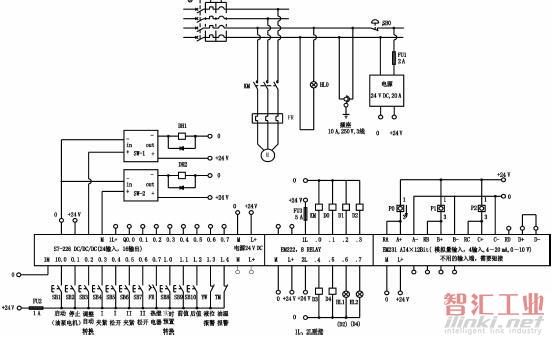

依据控制系统的设计任务,初步拟用西门子公司生产的小型PLC产品S7-200PLC作为夹紧动作控制的核心。为了控制电机、卸荷溢流阀及两个三位四通阀的通断,选用具有8个输出点的EM222继电器输出模块。为了对压力变送器传送过来的模拟信号进行转换,选用具有4 路模拟量输入的EM231模拟量输入模块。通过分析CPU 和扩展模块,计算电源容量和对I/O地址进行分配。根据输入/输出元件地址分配表以及PLC的端子连线规定,设计出PLC控制系统接线图,如图3所示。此外,设计的控制面板和控制柜以方便工作人员对整个控制系统进行灵活的操作和控制。

图3PLC 控制系统接线图

4.2 PLC控制子系统软件设计

软件部分即PLC监控程序,设计后需将其下载后存储于PLC的存储器中。整个系统分调整和自动两个状态,通过STEP7Micro/ WIN32 软件对S7-200PLC进行编程,实现PID 调节器控制PWM波以调节压力,从而达到控制夹紧力的目的。通过编制PLC监控程序,保证了控制系统各部分在指令发出后按要求完成各自的正确动作。

5 人机交互子系统的实现

人机交互子系统用于方便用户与计算机的交互,便于用户控制夹紧力和监控系统的运行状态。人机互子系统由一台计算机、安装于计算机上的组态王软件运行环境以及相应的开发程序所共同构成。通过配置设备、定义变量及压力显示控制函数、画面设计等步骤完成对组态王监控程序的设计,以方便工作人员对系统的灵活操作。

6 系统测试

为了检查系统运行的正确性和有效性,验证系统是否达到了设计要求,对系统硬件和软件设计参数或指标、性能等内容进行综合、全面的检验。系统在调整状态、自动预置状态以及自动实时状态下,电机、各电磁阀、各液压缸完全按预定控制动作运动。PLC输出波形与固态继电器输出波形一致,反映了高速开关电磁阀可以按预定要求工作。通过夹紧力阶跃响应曲线,利用齐格勒尼柯尔斯第一法确定了控制系统的PID参数,得到了系统的性能参数:任一组夹紧力范围为0~ 6000 N;受到压力变送器的精度为1%的限制,夹紧力的控制精度为± 40N。

7 结论

以发动机缸盖的加工工艺系统为研究对象,基于高速开关电磁阀控制原理,设计出以PLC为基础的数控夹具压力控制系统,能够很好地适应缸盖加工过程中切削力的变化,解决了传统夹具生产效率低、夹紧力不可控等问题。实验证明,该系统一定程度上提高了生产效率和加工质量

(审核编辑: 沧海一土)