一、前言

数控加工中刀具的选择和切削用量确定是在人机交互状态下完成,要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工特点,正确选择刀刃具及切削用量。数控加工技术涉及的范围很广,就应用方面而言,其加工技术的特点和难点仍在于如何高速、高效率地正确选用数控机床刀具编制出符合产品技术要求的数控加工工艺及程序。数控加工可以大幅度缩短产品的制造周期,有效的解决机械产品中复杂、精密、单件小批量、形状多变的零件加工。

二、数控铣床刀具选择

1.刀具的特点及种类

数控铣床加工刀具种类很多,为了适应数控机床高速、高效和自动化程度高的特点,所用刀具正朝着标准化、通用化和模块化的方向发展,主要分为铣削刀具和孔加工刀具两大类。为了满足高效和特殊的铣削要求,又发展了各种特殊用途的专用刀具。

1)刀柄结构形式

数控铣床刀具刀柄的结构形式分为模块式与整体式两种。模块式刀具系统是一种较先进的刀具系统,其每把刀柄都可通过各种系列化的模块组装而成。针对不同的加工零件和机床,采取不同的组装方案,可获得多种刀柄系列,从而提高刀柄的适应能力和利用率。

整体式刀柄装夹刀具的工作部分与机床上安装定位用的柄部是一体的。这种刀柄对机床与零件的变换适应能力较差。为适应零件与机床的变换,用户必须储备各种规格的刀柄,因此刀柄的利用率较低。

数控铣床刀柄与主轴孔的配合锥面采用7:24圆锥柄,并采用相应型式的拉钉,与机床主轴相结合。锥柄具有不自锁,换刀方便等特点。刀柄常用的规格有40号、45号和50号。目前在我国应用较为广泛的有IS07388—1983.MAS403—1982.ANSI/ASME 135.50—1985等,选择时应考虑刀柄规格与机床主轴、机械手相适应。JT:表示采用国际标准IS07388号加工中心机床用锥柄柄部(带机械手夹持槽);其后数字为相应的ISO锥度号。BT:表示采用日本标准MAS403号加工中心机床用锥柄柄部(带机械手夹持槽);其后数字为相应的ISO锥度号。对于高速切削一般采用HSK系列刀柄。

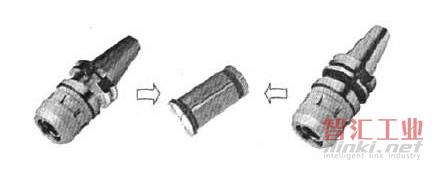

图1强力铣夹头刀柄(JT和BT)

为提高加工效率,应尽可能选用高效率的刀具和刀柄。选用强力铣夹头刀柄,夹持精度高,可以用来夹持直柄刀具,因卡簧自身夹紧变形小自锁性好,夹紧力大,可以用于强力铣削加工;还可以用于高精度铣铰孔加工,也可通过接杆夹持带孔类刀具。

选用弹簧卡头刀柄,卡簧弹性变形量为1mm,主要夹持小规格铣刀,如钻头、铣刀、铰刀、丝锥等。选用模块式工具系统由于其定位精度高,装卸方便,连接刚性好,具有良好的抗振性,是目前用得较多的一种型式,它由刀柄、中间接杆以及工作头组成。选用粗镗孔可选用双刃镗刀刀柄,既可提高加工效率,又有利于减少切削振动;对于批量大、加工复杂的典型工件,应尽可能选用复合刀具。尽管复合刀具与刀柄价格较为昂贵,但在数控机床上采用复合刀具加工,可以使工序集中,把多道工序合并成一道工序、由一把刀具完成,有利于减少加工时间和换刀次数,显著提高生产效率。

2)数控铣床刀具的分类

数控铣床刀具的分类有多种方法,根据刀具结构可分为:①整体式②镶嵌式,采用焊接或机夹式连接,机夹式又可分为可转位和不可转位两种③特殊型式,如复合式刀具,减震式刀具等。根据制造刀具所用的材料可分为:①高速钢刀具②硬质合金刀具:硬质合金根据国际标准ISO分类,把所有牌号分成用颜色标识的六大类,分别以字母P、M、K、N、S、H表示。P类用于加工长切屑的钢件;M类用于加工不锈钢件;K类用于加工短切屑的铸铁件;N类用于加工短切屑的非铁材料;s类用于加工难加工材料H类用于加工硬材料。镀层硬质合金刀具又分为:化学气相沉积CVD和物理气相沉积PVD两种⑧金刚石刀具④陶瓷刀片材料如氮化硅陶瓷Si3N4,立方氮化硼CBN

从切削工艺上可分为:铣削类刀具(面铣刀、立铣刀、圆鼻刀、球头铣刀、锥度铣刀)孔加工类刀具(麻花钻、铰刀、镗刀、丝锥等)。

为了满足数控机床对刀具耐用、易调、稳定、可换等要求,机夹式可转位刀具得到广泛的应用,占整个数控刀具的40%-50%,金属切除量占总数的80%~90%。,

2.数控加工刀具的选择·

一刀具选择的总原则:安装调整方便、可靠性好、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择刀柄较短的刀具,以增强加工的刚性。

1)根据工件的表面尺寸选择刀具

选取刀具时,要使刀具的尺寸与被加工件的表面尺寸相适应用。生产中,加工平面零件周边的轮廓,常采用立铣刀;铣削平面,应选硬质合金刀片铣刀。加工凸台、凹槽时,选高速钢立铣刀;加工毛坯表面或孔粗加工时,可选用镶硬质合金刀片的玉米铣刀;对一些立体型面和变斜面轮廓外形的加工,选用盘形铣刀、圆鼻刀、平刀做粗加工,选用球头铣刀、环形铣刀、锥形铣刀做精加工。

2)根据工件的表面形状选择刀具

在进行模具加工时,由于球头刀具的端部切削速度为零,因此,为保证加工精度,切削行距一般采用顶端密距,故球头铣刀常用于曲面的精加工。而平头刀具在表面加工质量和切削效率方面都优于球头刀,因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优先选择平头刀。另外,刀具的耐用度和精度与刀具价格关系极大,必须引起注意的是,在大多数情况下,选择好的刀具虽然增加了刀具成本,但由此带来的加工质量和加工效率的提高,则可以使整个加工成本大大降低。

3)合理安排刀具的排列顺序

在经济型数控机床的加工过程中,由于刀具的磨损、测量和更换多为人工手动进行,占用辅助时间较长,因此,必须合理安排刀具的排列顺序。一般应遵循以下原则:①工序集中一次装夹,同一把刀具能完成其进行的所有加工步骤;②粗精加工的刀具应分开使用;③先面后孔;④先进行曲面精加工,后进行二维轮廓精加工;⑤合理利用数控机床的自动换刀功能,以提高生产效率;⑥尽量减少刀具数量。

三、数控铣削切削用量确定

合理选择切削用量的原则是:粗加工时,一般以提高生产效率为主,相应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。具体数值应根据机床说明书、切削用量手册并结合经验而定,同时需要考虑几个因素的影响。

1.切削速度VC

提高切削速度VC也是提高生产率的一个措施,但VC与刀具耐用度的密切相关。随着VC的增大,刀具耐用度急剧下降,故VC的选择主要取决于刀具耐用度。另外,切削速度与加工材料也有很大关系。

2.主轴转速n

主轴转速n(r/rain),是根据切削速度VC来选定。计算公式为:VC=?nd/1000m/min数控机床的控制面板上设有主轴转速修调(倍率)开关,可对加工过程中主轴的转速进行整倍数调整。

3.切削深度aP

在机床和刀具刚度允许的情况下,可以使切削深度aP等于加工余量,这是提高生产率的一个有效措施。为了保证零件的加工精度和表面粗糙度,一般应留0.5—0.8ram余量进行精加工。

4.切削宽度ae

一般切削宽度ae与刀具直径d成正比,与切削深度aP成反比。经济型数控床的ae取值范围为(0.5—0.75)d。

5.进给速度F

F应根据零件的加工精度和表面粗糙度要求以及刀具和工件材料来选择。增大F也可以提高生产效率。加工表面粗糙度要求低时,F可选择得大些(可在100—200ram/rain范围内选取)。当加工精度,表面粗糙度要求较高时,进给速度应选小些,一般在50—80ram/rain)范围内选取。在加工过程中,F可通过机床控制面板上的修调开关进行人工调整。在钻孔、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,(可在20~50 mm/min)范围内选取。

四、数控编程中刀具选用实例

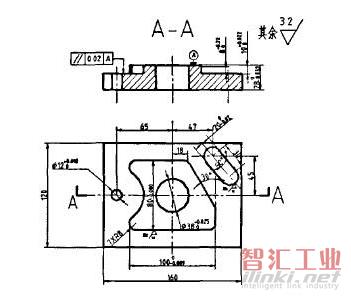

现以首届全国数控大赛的比赛件,外形尺寸为160 x 120×30mm零件图为例(图2),材料为45钢。在配置FANUC Oi Mate MC数控系统的数控立式铣床上加工。

图2零件图

该加工工序安排如下:

(1)铣削平面,保证尺寸28 mm,选用Φ80mm可转位面铣刀。

(2)粗加工两外轮廓,选用Φ16mm三刃立铣刀

(3)铣削边角料,选用Φ16 mm三刃立铣刀

(4)钻中间位置孔,选用Φ11.8mm直柄麻花钻。

(5)扩中间位置孔,选用Φ35锥柄麻花钻。

(6)精加工两外轮廓,选用Φ12mm四刃立铣刀。

(7)加工键行凸台表面,选用Φ12mm四刃立铣刀。

(8)粗镗口38mm孔,选用Φ37.5mm粗镗刀。

(9)精镗口38孔,选用Φ38mm精镗刀。

(10)打中心孔,选用Φ3mm中心钻。

(11)钻孔加工,选用Φ11.8毫米直柄麻花钻。

(12)铰孔加工,选用Φ12mm机用铰刀。

在保证零件精度的前提下,数控编程的程序应尽量简短。节点坐标简单,减少刀具空行程。

五、结束语

对于每一位从事数控编程人员而言,刀具的正确选择方法和切削用量的合理选用,是提高加工质量和加工效率的重要保障。国外的统计表明,刀具费用只占制造成本的3~4%。但通过使用先进刀具,提高加工效率,可使零件的制造成本降低10~15%。随着我国数控机床用户的不断增多,掌握使用好数控机床刀具,提高我国制造业的水平,充分发挥数控机床的优势,提高企业的经济效益和生产水平。

(审核编辑: 智汇胡妮)