目前,经济型数控铣床主要还是以手工对刀为主,这就使得加工前的准备工作变得费时费力,而且容易出错。本文将介绍对该类机床运用宏程序实现自动简易对刀的方法。

1 经济型数控铣床对刀原理的分析

对于数控铣床加工而言,对刀操作主要是找出工件坐标系原点在数控铣床机床坐标系中的坐标值。在数控铣床加工中工件坐标系原点一般设置在方形毛坯的对称中心或四个角上,对于圆形毛坯或用已加工孔则设置在孔中心上。

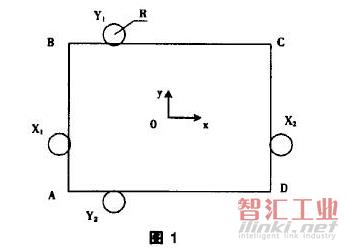

(1)工件坐标原点设置方形毛坯的对称中心或四个角上

目前,经济型数控铣床主要还是以手工对刀为主,这就使得加工前的准备工作变得费时费力,而且容易出错。本文将介绍对该类机床运用宏程序实现自动简易对刀的方法。

如图1所示,测头半径为R,X1、X2、Y1、Y2分别为测头所在位置的机床实际坐标值。0为毛坯对称中心,A、B、C、D分别为毛坯的四个角。如果以0点为工件坐标系原点,则0点机床坐标为XO=(X1+X2)/2,Y1=(Y1+Y2)/2;如果以A、B、C、D四点中的一点为工件坐标系原点,则A、B、C、D点机床坐标分别为XA=X1+R。YA=Y2+R.XB=X1+R,YB=Y1-R。XC=X2-R。YC=Y1-R,XD=X2-R,YD=Y2+R。

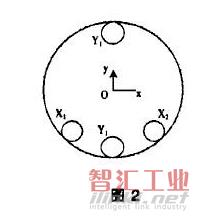

(2)工件坐标原点设置圆形毛坯或用已加工孔则设置在孔中心上

如图2所示,测头半径为R,X1、X2、Y1、Y2分别为测头所在位置的机床实际坐标值。O为孔中心。以O点为工件坐标系原点,则O点机床坐标为XO=(X1+X2)/2,YO=(Y1+Y2)/2;

2 FANUC数控系统G31指令介绍

G31为FANUC 01-MB数控系统中跳转指令,在G31指令之后指定轴移动,就象C01一样指令了直线插补。在该指令执行期间,如果输入一个外部跳转信号,则中断指令的执行,转而执行下个程序段。跳转功能还可用于测量工件的尺寸。跳转信号接通时的坐标值可以在用户宏程序中使用.因为它们被储存在用户宏程序系统变量#5061~#51)63中,#5061为跳转信号接通时的X坐标值,#5062为跳转信号接通时的Y坐标值,#5063为跳转信号接通时的z坐标值(详见FANUC 01-MB操作说明书)。测头的信号接到FANUC 01-MB系统的X0004.7。

3 自动对刀宏程序设计

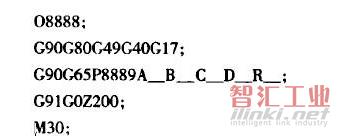

主程序:

程序说明:程序中A、B分别表示矩形毛坯时毛坯的长和宽;C表示矩形毛坯时工件坐标系原点的位置.C1—C5表示分别以图1中所示O、A、B、C、D点工件坐标系原点(以孔中心为工件坐标系原点时A、B、C不指定);D为以孔中心为工件坐标系原点时该孔的半径值(矩形毛坯D不指定);R为测头的半径值。

说明:因篇幅限制,这里只给出以孔中心为工件坐标系时的程序。在执行该程序前应先回机床参考点,并手动操作使测头移到孔中心附近,测头球心部分应低于孔上表面。

4 结束语

经济型数控铣床手工对刀步骤多,极易发生错误,运用宏程序实现自动对刀大大节约了时间,同时也避免了人工操作误差。本文只对具有对称几何形状的孔、外形规则形状毛坯的对刀思路作了简单的分析,对于复杂形状毛坯的对刀.需要考虑更多的问题,对刀宏程序将更复杂。

(审核编辑: 智汇胡妮)