1 引言

牙齿的自然形态非常复杂,义齿和义齿模具的制作也很复杂。传统制作义齿模具的方法有三种:一是根据原来的牙齿模具进行翻模,可以采用石膏型精密铸造工艺方法;二是使用膨胀材料获得母模,使用母模铸造翻铸义齿模具;第三是采用塑性材料印模,再进行电镀,在印模中填充材料翻制最终形成义齿。前两种方法需要有模具的原件进行操作,不利于自主生产。第三种工艺方法制作的模具工艺复杂,而且模具本身的强度差,容易变形,模具表面容易锈蚀,使用寿命低,而且由该种模具制作的义齿由于上下模合模易错位而导致义齿轮廓不清晰,精度低。

为了提高义齿模具的强度和精度,延长其使用寿命,减少制作成本,本文打破传统做法,采用不锈钢作为制作义齿模具的材料,直接在数控雕铣机上加工,避免了中问转换的环节,模具的加工精度高,成型质量好,轮廓清晰。

2 结构工艺性分析

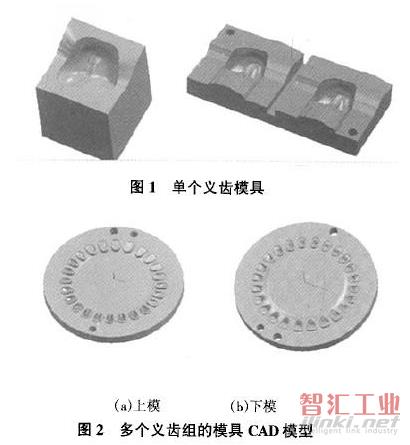

人的牙齿分大牙、小牙等,以28颗为一组,每颗牙模又分上模和下模。图1为应用数字化处理的具有多种复杂曲面的单个牙齿模具CAD模型。图2为多个义齿组和模具CAD模型。

2.1 结构工艺性

义齿模具在排列上有多个不同的牙型混合排列。义齿的种类多,各个义齿齿面和侧面由多个复杂曲面构成,每个义齿的结构各不相同,部分义齿曲面有侧凹的情况。

构成义齿型面的曲面数量较多,形状复杂。模型文件转换接口不同时需要对义齿模具曲面进行公差检测,对有缝隙的地方需要进行缝合修补处理。对模具型面表面进行分析,其曲面最小的适用半径为0.5mm,由该曲面圆弧半径决定精加工刀具的尺寸。分模面结构特点的分析也非常重要,这关系到上下合模的配合情况以及压模产生飞边的大小。

2.2 材料切削性能

模具材料采用不锈钢lCrl8Ni9Ti。该材料切削性能具有以下特点:塑性大,易粘刀,散热困难,易产生积屑瘤,影响加工表面粗糙度,因此合理选用刀具材料、切削参数是至关重要的。硬质合金刀具材料中的YT类,因为其中的Ti与不锈钢材料中的Ti产生亲和反应,不宜选用;YG类刀具不易与该不锈钢材料发生粘接,粗加工选用;通用YW类刀具硬度、耐磨性、耐热性和抗氧化性以及韧性都较好,适宜精加工选用。

3 数控加工工艺设计

3.1 数控加工工艺流程图

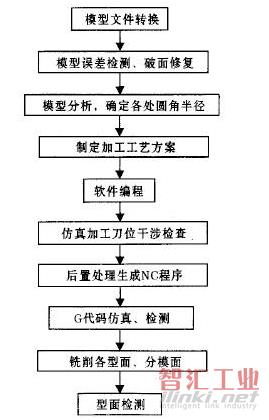

义齿模具数控加工编程涉及多方面的关键技术,包括:制定加工工艺方案,型面加工余量计算,根据各型面特点合理进行刀位轨迹规划和计算,仿真加工与刀位干涉检查,后置处理生成NC程序等。本模具的数控加工工艺流程如图3所示。

图3数控加工工艺流程图

3.2 工艺设计及设备选择 以图2a下模的加工过程为例,首先根据义齿模具的结构特点合理设置毛坯,由图中模型尺寸可选择150mm×150mm×15mm的毛坯。根据实际情况对复杂型面的加工分为三个工步:牙模整体粗加工,整体精加工,义齿成型面精加工 编程坐标系选择矩形体的上表面中心位置,方便对刀及数值计算。机床选用四开公司的高速雕铣机,主轴转速最高可达20000r/rnin。

3.3 确定切削参数

整体粗加工时,根据义齿型腔之间的距离大小,选用Φ4mm硬质合金键槽铣刀,按照切削速度vf=60m/min,计算得主轴转数n=4838r/min。切削进给速度vf=400mm/min,z轴下刀进给速度vf=100mm/min。

整体精加工时,根据曲面最小半径值及从刀具强度考虑,选用Φ3mm硬质合金球头铣刀,计算所得主轴转数设为n=6451r/min;切削进给速度vf=400mm/min,z轴下刀进给速度vf=100mm/min。

成型面精加工时,由于最小曲面的适用半径为0.5mm,因此精加工选用Φ1mm硬质合金球头铣刀,计算所得主轴转数设为n=19353r/rnin;切削进给速度vf=1000mm/min,z轴下刀进给速度vf=300mm/min。

实际加工中对进给速度用倍率开关进行调节。

4 数控加工编程

4.1 编程准备

用UG软件对义齿模型编程需要作几项准备工作:首先,将几何体woRKPIEcE项毛坯设为150mm×150mm×15mm的方料,MCS加工坐标系设在矩形体的上表面中心位置;其次,为提高编程的效率,需预先对模具的成型面及合模面的颜色分别进行设定,在具体编程时候就可以利用uG的强大分类选择功能对指定颜色的面或片体进行特定选择,极大地提高了编程操作的效率,降低了劳动强度。

4.2 曲面加工编程

(1)整体粗加工粗加工的目的在于尽可能快地有效切除多余材料。采用型腔铣cavity mill方式进行粗加工,选择4刃Φ4mm键槽铣刀。从实际机床的最高转速不高、模具的加工精度高且其最小曲面半径小,刀具的强度等方面综合考虑,粗加工采取高切削速度、高进给速度和小切削量的策略,尽可能地保持刀具负荷的稳定,减少任何切削方向的突然变化,保持最大和稳定的切削速度。

型腔铣削方式随工件模式而定,每刀切深设为0.2mm。选择层优先,顺铣。部件加工余量设为0.2mm,内外公差设为0.12nun。在连接方式中选择优化方式、打开刀路方式,减少空行程。

(2)整体精加工选择声3球头铣刀,采用ZLEVEL_PR0nLE_STEEP方式与CONTUUR_AREA方式配合进行精加工。

ZLEVEL_PROHLE_STEEP方式的主要目的是去除陡峭方向的加工余量。每刀切深设为0.025MMn。在切削方式中选择深度优先方式、混合方式走刀。选择混合方式走刀可以有效节省加工时问。注意选择移除边缘跟踪项,可以去除部分空刀。精加工余量设为0,内外公差设为0.0025mm。

CONTOUR_AREA方式主要目的是去除在平坦方向的加工余量。选择区域铣削方式,以平行方式进行走刀,且切削类型选择ZIG_ZAG,步进距离在平面上恒定0.02mm。切深设为0.025mm,内外公差设为0.0025MM,切削角度为45°,移除边缘跟踪,加工余量设为0。

(3)成型面精加工成型面即模具的型腔是模具中最重要的部位,关系到义齿成型后的表面细节的突出程度及表面粗糙度情况,因此加工要求最高。选择声1Inm球头铣刀,采用COMOUR—AREA切削方式。选择区域铣削方式,以平行方式走刀,且切削类型选择zIG—ZAG,步进距离在部件平面上恒定0.0025mmn。切削角度为-45°,与前道工序交叉方向,移除边缘跟踪,加工余量设为o,内外公差设为0.001mm。

由于计算刀路时模具曲面部分需要处理的数据比较大,加工精度比较高,加工时采取对24个型腔划分为4组分别进行加工的处理方式,有效缓解了运算过程中计算机内存不足的情况,极大地提高了编程运算的速度。

4.3 后置处理

刀路编程完毕后对刀路进行后置处理,生成G代码程序。后处理设置文件需要注意的是:默认后置处理程序中最大机床进给速度项为1000mm/min,在生成G代码时,如果直线插补G0l进给速度大于1000mm/min,比如为1500IIlrn/IIlin,则后处理出的G01变成G00,很容易造成机床事故。所以对后置处理的最大机床进给速度项等要进行适当调整。

4.4 模拟验证

模拟验证包括UG环境下刀路文件的验证和G代码程序的验证。UG提供了加工仿真工具,可以直接对生成的刀路进行实体方式仿真,非常直观,是修正刀路的良好工具。G代码程序的验证非常重要,通过验证可以有效避免机床事故和零件报废的发生,确保刀具轨迹与G代码轨迹的一致。G代码验证的工具比较多,可以使用Metacut、熊族等工具。

5 实际加工工具技术

义齿上下模具加工通过以上的工艺设计及实际加工并检测,牙齿各部分细节形状清晰,表面粗糙度值为Ra0.13啪,而且切削效率较高。

通过对义齿上下模具应用UG编程软件来数控编程并加工,由该模具制作的义齿表面光滑,轮廓清晰,精度高。该方法简化了义齿模具的生产流程,切削效率较高,模具的强度和抗腐蚀能力提高,证明是切实可行的。这也为义齿模具的制作提供了新思路,促进义齿批量生产的实现,对医疗、生命科学类课题具有一定的参考价值。

(审核编辑: 智汇胡妮)