水轮机转轮叶片数控加工是表征水轮机制造技术达到现代先进水平的重要标志之一。国外已普遍采用数控设备加工叶片,现有铸造毛坯或模压毛坯人工铲磨成型的工艺将逐渐被数控技术所取代。随着国内大型水轮机数控加工设备的引进,叶片数控加工技术的应用开发已势在必行。数控 加 工 叶片,一是能改善叶片表面质量,保证叶片型线更接近理论翼型,二是可以提高工件的加工效率,三是可充分降低工人的劳动强度。在转轮叶片中,混流式叶片因其曲面非常不规则、曲率变化最大等特点,导致其加工难度也最大。本文将针对混流式水轮机叶片的数控加工工艺加以详细阐述。

1 技术准备

1.1 数控加工设备的准备

在加 工 设 备中有三轴、五轴数控锉铣床和五轴数控龙门铣床,但其加工效果及效率各有利弊。三轴数控设备因其本身的限制,仅能将叶片表面加工成沟槽状,仍需进一步人工铲磨方可达到要求,它更适合于加工翼型较为平展的轴流或贯流叶片。加工精度及效率最高的当数五轴数控设备,利用万能铣头,可以实现大面积随型切削加工,只需进行最终表面抛光即可。

1.2 夹具的准备

因加 工 设 备的不同,叶片分卧放、立放两种工位,其装夹工具也不同,在镬床上为立放工位,在龙门铣床上可以卧放加工。立放工位的工具要配备有大型弯板,叶片支撑方式可用球头螺杆、球座配合方式;或按叶片翼型,在周边用翼型板焊接支撑,但该种装夹方式,焊点多、焊量大,叶片易产生变形;另外,因工件自重的作用,在加工过程中极易窜动,造成翼型偏差,其安全性较差。

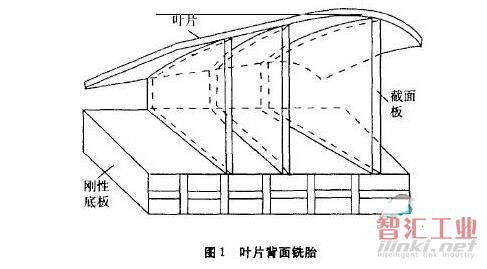

卧放 工 位 的工具为正、背面铣胎,铣胎结构较简单,稳定性较好,防止正、背面错位效果好,通用性较强。现普遍采用多截面随型支撑,或井字型截面支撑(主要用于大型叶片,如三峡叶片即为井字支撑、,数控加工截面板型线,使叶片与截面板全接触。并可在虚弱点随时加临时支撑,铣胎结构如图1所示。

1.3 刀具及切削参数的准备

叶片 加 工 主要包括型面、坡口和进出水边的加工,其刀具也分为面铣刀、螺旋立铣刀和球头棒铣刀。水轮机叶片的材料通常为ZGOCrl3Ni5Mo,属马氏体不锈钢,该材料经正火、回火后,具有较高硬度、强度和抗氧化性能。加工特性主要有切削变形大、加工硬化倾向大、切削力大和刀片易磨损等,而对于叶片来说加工效率是重要因素,硬质合金刀片是唯一选择。以面铣刀的选择为例,首选平装、上压式夹紧刀片结构,刀片轴向、径向前角为正值,一般径向前角γf取0-3°,轴向前角γp取9-15°,刀齿不等齿距分布,75“主偏角,110刀片后角。伊斯卡公司的带PVD涂层的ZC328刀片符合上述要求,该刀片具有耐磨性能高、韧性好的特点,刀片槽型为波形刃,波形刃对不锈钢的断屑、排屑以及减小切削力有明显作用,实际应用效果良好。

叶片 加 工 的刀具耐用度与切削用量之间不是单纯的函数关系,必须找出其最佳组合,即优化切削用量。经实践优选出各参量值:切削速度Vc=90m/min,每齿进给量fx=0.15-0.20 nun/z,走刀量Vf=2 0 0-250m m/min,切削深度αp=7mm,

1.4 数控程序的准备

水轮 机 叶 片数控加工程序的编制可分曲面造型、刀位计算和后置处理三步进行。通过对多个基准点的找正、定位,将叶片余量分布情况同时读进计算机中,编程人员按软件要求计算,根据刀具、机床铣头转角和行程等因素,选定加工坐标系,在计算机中进行动态全模拟加工演示,确定走刀量,同时进行刀具干涉检测等,最终编制出叶片型面、头部、尾部和焊接坡口等加工程序。

2 工艺过程

2.1 叶片加工工艺流程

叶片 加 工 工艺流程如图2所示。

2.2 毛胚质量与余量的控制

叶片 毛 坯 质量的控制是保证叶片最终质量的关键,叶片多为不锈钢铸造结构,材料为OCrl3Ni5Mo。叶片余量不均将直接影响数控加工质量,如余量偏小,则余量分布可调整范围小:余量偏大,则数控加工周期长,费用高,且叶片也容易产生变形。为了保证叶片数控加工的高效性,将叶片正、背面加工余量控制在转轮名义直径的0.1%-0.3%之间,毛坏预先进行粗磨、无损探伤,以及除净缺陷,去除局部高点,使毛坯表面质量得到充分改善,易于划线。

2.3 叶片的划检

叶片 余 量 划检方式共有3种:a.双光电经纬仪非接触式测量叶片型线余量,它是最经济合理的测量手段,其测量精度完全满足叶片加工精度要求;h.三维划线机点接触测量型线余量,但在测杆伸出过长时,会因测杆自身产生的挠度而增大测量误差;c.利用数控机床的数控测头直接进行测量,它检测精度最高,但占用数控机床,费用也最高,通常用于叶片数控加工后的翼型检测,通过专用检测程序,校验叶片型面的准确性。

划检 前 , 先选择测点,选择原则为叶片较薄处和曲率半径较大处;加密测点,测点越密,测量精度越高,测点在叶片表面呈网格状分布。确定测量基准,然后采集各测点的实际数值,将所采集数据在计算机中与叶片理论翼型比较,通过反复调整,使叶片余量分布尽可能均匀。反馈各测点加工余量值,标注于叶片表面。

确定 毛 坯 余量后,要在叶片上划出铣胎支撑截面线、坡口钝边线及加工线、叶片周边线。大型 叶 片 的坡口划检非常关键,尤其上冠处坡口,厚度最大,加工余量也最多,如将坡口开成方形,势必耗费大量工时加工坡口,因此,必须在叶片型面上划出坡口线及钝边线,按线预留出足够余量,其余铲磨去除。上冠坡口划线如图3所示。

2.4 叶片的装夹、找正

叶片 按 截 面线落在铣胎上,叶片与胎具接触稳固,虚弱点加支撑,通过搭焊板搭焊牢固。按照叶片上的6个基准点,3点多次组合测量,按误差最小值的组合进行编程计算。

2.5 叶片的加工

叶片 加 工 分为型面、坡口、头尾部加工及数控打标记等四部分。

型面 加 工 用盘铣刀,分粗、精铣序。粗铣时,可加大排刀间距及切深,加冷却液,提高加工效率,同时可使叶片充分释放应力,防止精加工后再变形,在国内某大型机组上,曾发生叶片经粗铣后,工件变形达4 mm左右;精铣时,加密排刀,减少切深,虽效率降低,但表面波浪度及粗糙度减小,改善过流面质量。

坡口加 工 ,在数控铣头转角允许的情况下,盘铣刀加工可加大走刀量,一次加工到位。经数控加工的坡口,给转轮的最终装配带来方便,大大提高了装配精度,使坡口焊量均匀。

头尾 部 加 工的关键是其形状的保证。曲面的形成是由加工的直线段组成而无限接近,加工中,如果无限细化直线段,势必降低加工效率,提高成本。采用棒铣刀或球头刀按其包络线加工,加工成多边形,最终按样板修磨。

铣削 方 式 对切削效果有很大影响,一般多采用顺铣方式,顺铣切层由厚到薄,刀齿从待加工表面顺利切人,刀具磨损小,并能获得良好的表面粗糙度。另外,在铣削中加人充分的冷却液,不但对刀具有润滑作用,还对因不锈钢加工导热性差而产生的猫结现象和减轻摩擦有改善。

数控 打 标 记主要包括在叶片型面上打出样板截面测量基准线,以及在另外一侧加工找正基准点。

2.6 叶片的修磨、抛光

数控加工后,修磨去除数控加工过程中形成的刀花和接刀痕(即波峰、波谷),修磨叶片的波峰,可以在每一“刀”上修1/3的面积,将叶片修光整,满足叶片的波浪度要求。

所用工具可选择大功率、转数可达80 00r /min的优质砂轮机,以及专用碗型砂轮片,叶片表面粗糙度全部达到1.6 m。修磨叶片的头、尾部时,采用翼型样板予以控制。

3 工件的检查

3.1 叶片型线的检查

叶片 翼 型 的检查分为中间过程的局部自检和最终的全面测量。在加工过程中,编程人员给出固定截面的出水力厚度,机床操作者可随时进行自检,有效防止误走刀。叶片全数控加工后,可用检测毛坯余量的3种手段测量叶片正、背面型线,将测量值与理论值进行比较(测量的数据点通常在波谷)。

3.2 叶片进、出水边的检查

将叶 片 全 部铲磨合格后,叶片的出水边在机床上用卡尺直接测量出水边的厚度,进水边用样板按已有的正、背4 缺陷、变形处理铸件 缺 陷 是难以避免的,必须在加工前将缺陷清理干净,少许的缺陷可在叶片最终加工后点焊处理;大量缺陷的处理要在早期未加工时进行,严格按补焊工艺执行,焊前局部预热,补焊后退火消除焊接应力。

铸造 毛 坯 叶片虽经退火处理,其内部仍存在一些残余应力,在加工过程中,由于叶片铸造表层被破坏,以及切削展动、切削热等因素的影响,破坏了原有的应力平衡,使应力重新释放,导致工件变形,在大型叶片上表现尤为突出,尤其在下环与出水边交接处,翼型偏薄,极易产生变形,是导致出水边余量出现负值的直接原因。如何控制工件变形,通过实践与理论分析,得出几点体会:首先,叶片必须得到好的热处理,将铸造产生的残余应力减到最小淇次,划检时,整体叶片的加工余量尽可能分布均匀,当余量出现负值时,要进行补焊、退火处理,消除焊接应力;最后,加工时,在易变形区留少许余量,用以补偿变形量。

5 结束语

叶片数控加工技术充分体现了高效、精确和规范等特性,不仅给转轮焊接带来方便,也使转轮整体质量上了一个新台阶,大大增强了产品的竞争力。

(审核编辑: 智汇张瑜)