0 引言

目前变速箱的轴承压装普遍采用的是手动敲打的方式,通过肉眼观察和人工检测安装是否合格,由此造成轴承装配质量参差不齐,工人劳动强度大,最后造成装配废品率较高的不良后果。本设计就是通过自动测量和控制系统和来完成压装过程的在线测量和监控,从而保证压装的质量。测控系统主要包括硬件系统、气压系统和软件系统,通过三者的结合实现系统功能。

1 压装机的工作原理

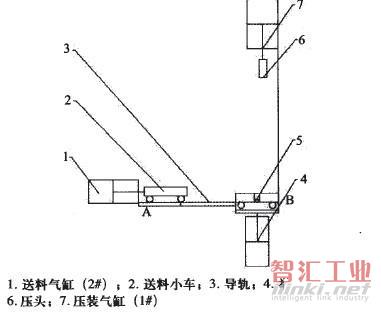

整个系统主要由机身,送料小车,工作气缸,控制系统和其它辅助系统构成,结构原理如图1所示。系统工作时,在A工位(原位)将待压装零件安放在装有定位装置的滑动小车上,安放完毕后,由拼气缸推动滑动小车向前运动,同时3#气缸上升至和轨道水平,当滑动小车运行到升降台上B工位(定位工位),3孝气缸带动升降台下降,同时,通过设置在滑动小车上的两个定位孔和设置在机身上的锥形销配合完成升降台的定位;提前在压头上安装待压装轴套,当定位完成后,1孝气缸开始工作,推动压头对零件进行压装。压装完成后,压头缩回,升降台上升至和轨道水平,此时猫气缸拉动滑动小车运行之A工位(原位)。

图1压装机结构原理图

2 硬件设计

2.1 PLC硬件系统

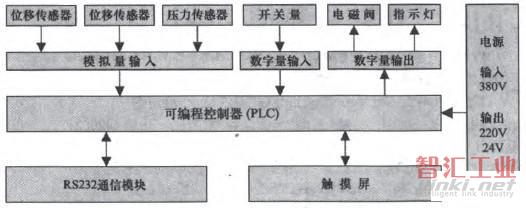

该压装机控制系统采用三菱PLC,气压控制系统,传感器检测技术,通信技术,触摸屏输入输出技术等组成。位移传感器和压力传感器采集的实时位置和压力信息,同时,通过I/O口,直接读入相关开关量的实时状态,通过触摸屏读入设置的相关参数,并对数据进行处理,同时输出控制信号控制电磁阀和相关指示灯工作,并将数据送触摸屏显示,也可以通过通信模块和外部通信,以适应流水线作业与集中监控。

设计过程中考虑到压装机的通用性,对于各种轴承都具有实用性,因此,自动压装前需要对压装位置等参数进行设定,对于不同型号轴承,压装过程中各参数都不相同,因此将设备设计成手动操作/自动操作相结合,通过手动控制压头和各工作台的工作,以便确定压装过程中的各项参数,待自动运行的各项参数确定以后即可启动自动运行。结合以上控制要求,PEC控制系统硬件组成及结构如图2所示。

图2 PLC控制系统硬件组成及结构

2.2 压装机气压系统设计

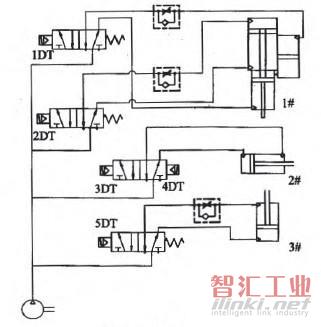

压装机是通过气压缸提供压装力工作的,通过PLC控制电磁阀的开闭,从而控制气压系统工作,气压系统原理图如图3所示。电磁闷动作顺序如下所述:

图3气压系统原理圈

1)系统原位,此时为卸荷状态,所有电磁阀断电。

2)3DT,5DT得电接通,此时甜气压缸工作,推动工作台带动带压装壳体运动至定位工位。在错气压缸工作时,5DT接通,推动升降台上升至轨道所在平面。

3)5DT断电,当滑动小车运动至升降台上终位时.斟气压缸断电,升降台下降,通过设置在工作台上的锥形销定位。

4)压头工作,在压装工位安装一个接近开关,当3#气压缸将装有待压装零件的工作台下降至压装工位,并且完成定位时,接触开关发出信号。此时,1DT得电接通,推动压头下压。

5)增压,当压头下压到一定位置(由光栅尺涓量位置),眦发出控制信号,2DT接艘,此时增压缸开始增压,推动压头压装轴承。压装到位后保压一段时间。

6)压头缩回,当压装到位时.PLC发出控制指令,此时1DT,2DT断电,压头收回,回到系统原位,压装结束。

7)升降台上升,压装结束后,5DT接通.斟气压缸工作,推动升降台上升至轨道平面。

8)小车拉出,小车升至轨道平面,4DT接通,钎气压缸缩回,拉动滑动小车缩回至原位,至此压装结束。

3 系统软件设计

3.1 PLC软件设计

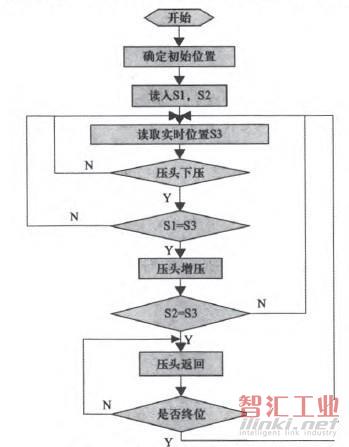

本体统采用三菱FX2NPLC作为控制核心,采用指令编制系统程序,按照动作执行的慝序,依次发出控翩信号,压装机执行控翎信号,发出相应动作。本设计中压装部分所需昀位置信息和压力信息由设置在压装机上的光栅传感器和压力传感器测得,PLC控制系统软件工作流程图4所示。传感器不断地测量相关量,将溯得量和系统设置的相关量进行比较,确定相关动作执行的位置。在开始自动运行前需要先设定好S1、S2的值,再启动自动运行。

图4 PLC控制系统软件工作流程图

3.2 显示系统的设置

该设计采用台达触摸屏显示压力传感器和位移传感器的实时信号,系统工作的位移曲线,同时通过触摸屏输入系统需要设置的各个参量,通过设置主界面和子界面的形式来实现。主界面显示传感器的实时值,同时,设置工作曲线,参数设置,等入口。通过该系统,我们就可以实时监控系统的工作状态,可以将生产现场的情况通过PLC的RS232口直接和生产现场计算机交换数据。本系统共设置两级2个界面,分别为,压装机工作监控系统主界面,参敷设置界面,一号压头监控打印界面,二号压头监控打印界面,二级界面在压装机监控系统主界面中点击对应按钮进人。

4 报警部分设计

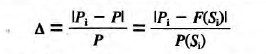

该压装机为自动化设备,压装时的各项控制系数都由传感器获得,各动作的发出均由软件出发,因此,压装机工作时可以实时获取压装过程中的各项参数,同时,对于系统出现的错误,也可以根据实时获取的信号进行自动判断,并给出报警信号,执行保护程序。本报警信号在系统获得的位移压力曲线的基础上获得,即通过实际的测量获取一个最近似于最优的配合间隙,通过压装机的试压,获取相关位置点的压力值,在这些基本数据的基础上通过曲线拟合,获取。标准”的压装曲线,在运行时通过不断的比较特定位置点的压力值,计算其相对于标准值的偏差率,判断压装是否出现异常。倒如实时位移值为si(i=0,1,2,3,...,n),实时压力值为只(i=0,1,2,3,...,n);标准的位移压力曲线方程为Pi=f(Si),压装机在工作过程中的任一位置S就有压力偏差△:

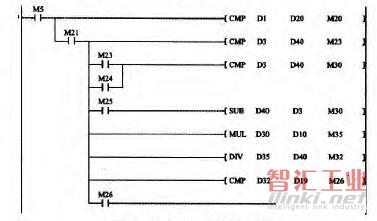

如将系统压力偏差设定为0.1,即△>0.1时,系统及发出报警信号。再次考虑到系统的运算量,我们根据标准曲线的曲率(曲率较小时取点密集,曲率大时去点稀疏),选取曲线上相应点的坐标,使用时直接判断该点是否出现异常来代替一个区间是否异常,编制程序时我们只需要编写一组数据的判断梯形图,然后通过MX—SHEET软件导人标准曲线上点的位移和压力值的坐标,改变堆栈的数据,系统自动通过设置的扫描方式依次判别下一组数据,直到本次循环结束。位移点压力偏差判断程序段如图6所示。

图6位移点压力偏差判断

5 结论

本压装机是基于轴类零件的压装专用设备,以三菱PLC为核心,结合触摸屏显示技术和气压传动技术。通过触摸屏的设置,可以直观的监控系统的工作状态,同时参数的输入也十分方便。通过应用现场的统计发现,该系统的应用显著的提高了生产效率,产品的压装质量也得到明显的提升。通过设置通信口,使得压装机可以很好的和车间流水线配合工作,极大的增强了系统的生产柔性。

(审核编辑: Doris)