一、引言

航空发动机机匣零件作为其上的重要承力部件,起着连接、承载、支撑及包容等作用,内部通常与转子部件间隙相配,为完整环形结构,而外部型面比较复杂,通常有加强筋或起连接作用的凸台和安装座等结构,而且多呈空间结构,因此机匣零件外部型面主要采用多轴数控铣削加工。机匣零件由于其对气流的包容作用,根据作用不同,零件呈直筒环形结构和锥体环形结构。直筒环形结构外型面采用4坐标铣加工设备就可完成加工,而锥体环形结构外表面则需要使用5坐标加工设备才能完成。多轴数控程序的编制相对比较复杂,手工编制该类数控程序比较困难,程序编制不可视、不直观,容易出现编程错误,而且修改非常困难,因此通常利用三维辅助设计制造软件进行可视化自动编程,提高编程效率并降低数控程序出错风险。

NX软件是集CAD/CAE/CAM于一体的工程设计软件,具有直观可视的人机交互界面。NX软件不仅具有强大的通用设计功能,其同步化建模功能,使三维模型的修改创建更加容易,在数控加工工艺的工序模型创建中非常实用。NX CAM系统易于使用的加工功能,可以高效解决所有零件从普通点位到复杂车、铣的数控刀轨生成、仿真和加工验证。

NX软件在国内航空制造领域已相当普及,现代航空发动机基本都基于NX软件设计和制造,尤其是机匣等复杂零件的数控车、铣加工,大多利用NX CAM模块进行数控程序的编制设计和输出,极大地降低了编程难度、提高了编程效率和质量。

二、航空机匣典型结构

航空机匣按结构分为整体环形、对开环形等类型,整体环形机匣通常内外型面都呈整体圆环结构,因此主要采用车加工完成,对开环形的外型面有纵向安装边和安装座凸台等结构,因此需要使用多轴数控铣加工。

图1所示为比较简单的某典型对开机匣零件设计局部模型,该零件内表面和前后安装边是光滑的圆环面,外表面有安装座和加强筋等不规则凸起,而且该零件呈锥体结构,需要编制5轴数控加工程序,使用5坐标加工设备才能完成外型面的铣加工。

三、机匣加工常用NX功能模块

1.同步建模模块

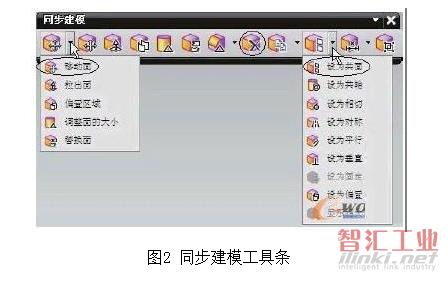

传统的建模方式是基于历史的模型创建,在NX等设计软件中按有序的特征建立与编辑模型,对于利用设计意图构入草图和创建设计模型部件非常有用,但是对于在已有模型的基础上进行修改比较复杂。同步技术提供一个可独立于历史的基于特征的建模技术,利用该技术修改模型无需过多考虑其由来、相关性或特征历史,大大降低了浪费在重构或转换几何体上的时间。同步建模可以利用参数化特征而无特征历史的限制。主要适用于由解析面(如平面、柱面、锥面、球面和环面)组成的模型,主要用于设计变更,而非添加新面或执行布尔操作。同步建模可以修改一个或多个已有面并使相邻面适应此改变。同步建模操作模块及相关命令,如图2所示。

2.多轴铣加工模块

航空发动机机匣零件通常呈环形锥体,且尺寸大而壁厚很薄,4坐标加工设备加工锥体对余量分布均匀性控制较难,因此通常采用5坐标加工中心,使用NX CAM中的多轴加工模块编制数控程序。

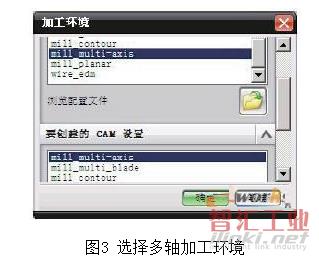

图3所示为选择加工模块,确定后可进入多轴铣加工模块。图4所示为创建多轴操作的基本界面,航空机匣零件外型面铣加工主要分为大型面的面铣加工和边缘的清根加工,因此常用的子模块有4个子模块,分别为可变轮廓铣(VARIABLE_CONTOUR)、外形轮廓铣(CONTOUR_PROFILE)、固定轴轮廓铣(FIXED_CONTOUR)和顺序铣(SEOUENTIAL_MILL)。

四、同步建模功能应用

机械零件接到设计图后,首先要校对零件尺寸是否足以使零件轮廓线完全约束,简单零件容易判断,复杂零件通过NX软件建立三维模型更容易判断零件尺寸数据的准确性,建立完整的设计三维模型,也有助于后续精加工的数控程序编制。但是在使用NX编制数控程序时,设计模型上的部分特征是我们编程不需要的,有些特征甚至会妨碍数控程序的编制,因此就需要修复不需要的特征,或者添加和移动某些特征,以满足我们对零件和加工坐标系更直观的可见,从而快速地建立加工过程的工序模型。

局部视图为某对开机匣零件纵向安装边结构,其上有连接孔及背面的凹平面,都是设计图中存在的特征,这些特征在铣加工操作中并不需要,或者只需考虑孔的坐标位置即可。但是这些孔特征破坏了该部位倒因特征的完整性,使NX加工操作时加工面呈不规则状,会影响数控程序刀轨的生成。通过同步建模操作,可以在不改变零件建模历史操作的前提下,简单快速地修复孔系,恢复圆角的完整性。通过同步建模中的“删除面”、“设为共面”等操作,可以快速地修复零件。

在机匣零件铣加工时,通常将零件的回转中心及零件与夹具结合的底面作为坐标原点,铣加工工序通常在底面留有车加工余量,而设计模型是最终尺寸,其底面不能直接用作程序原点,因此通过同步建模中的“移动面”操作,可以快速地将设计模型底面变换到与程序原点所在平面重合,零件底面余量为2mm,通过同步建模将底面向下移动,使编程时的程序原点坐标和模型视图更加直观。

五、机匣多轴铣加工应用

1.主型面铣加工编程

机匣零件外部主要型面为圆柱形或圆锥形表面,安装座分布的占比相对较少,因此首先要进行大面积型面的铣加工。多轴加工编程模块对机匣外表面的大面积加工非常方便,操作也很简单,使用可变轮廓铣操作,进行简单的选择和设置就能完成该类加工。可变轮廓铣基本界面,在几何体选择零件设为部件、选择要加工的面作为切削区域;选择曲面驱动,在曲面驱动方法中选择驱动几何面,设置切削方向(加工进给方向)、步距等相关内容;刀轴一般选择垂直于驱动体即可;最后设置切削运动、进退刀运动以及切削参数等相关内容。高亮的大面设置为切削区域,也作为驱动面,其他设置完成后生成刀轨。

2.边缘清根编程

完成机匣零件外型面的大面积加工后,余下安装边、安装座和加强筋等局部区域的根部圆弧和侧壁面的小余量加工,需要编制清根程序。NX中编制清根程序的方法较多,使用固定轴轮廓铣、外型轮廓铣、顺序铣以及选择可变轮廓铣中的侧刃驱动等方式,都可完成机匣零件清根精加工操作。

某安装座,其外侧壁与孔的轴线平行,方向固定不变,因此使用固定轴轮廓铣操作较为方便。选定固定轴轮廓铣操作后,指定零件为加工部件,将高亮面设为切削区域,选择边界驱动方式,其中安装座端面轮廓线作为驱动线,且切削模式选择为轮廓,设定附加刀路;将孔的轴向设定为刀轴矢量;完成切削移动、非切削移动和切削参数等设定后,生成数控刀轨。

外型轮廓铣是更为简单快捷的侧壁加工操作,只需指定加工部件、底面和所要加工的侧壁,同样可以完成上述操作。顺序铣是相对较为复杂的侧壁和根部圆角的清根加工操作,但以其刀轴的控制优化和刀轨的平滑性,在机匣加工的清根操作中也经常使用,能提高零件表面加工质量。

六、结语

航空机匣零件是外形和空间结构比较复杂的环形零件,加工工序较多,工艺路线较长,工序模型的创建和数控程序的编制都是比较繁琐和复杂的工作。通过使用NX软件强大的建模功能和独特的同步建模功能,能够大大简化创建数控加工工序模型的工作量;利用NX软件直观的交互式数控编程功能,可以快捷地编制空间点位和空间型面的复杂数控加工程序,满足大部分零件数控加工编程的要求。

(审核编辑: 智汇胡妮)