组合机床是一种进行特定加工的高效率、自动化专用设备。传统组合机床的控制系统大部分为继电接触器控制。继电器控制系统虽然结构简单、价格便宜,但其接线复杂、故障率高、寿命短、可靠性差。特别是当机床加工对象改变、控制要求更改时,需对控制系统重新设计、安装、调试,不能适应现代生产要求。

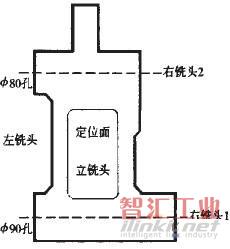

如某厂三面铣组合机床可用来对如图1所示工件的Φ80、Φ90孔的端面及定位面进行铣销加工。其原有控制系统采用继电接触器控制与液压系统相结合的方式。由于使用多年,电气器件及控制线路已严重老化,故障率高,维修困难,严重影响生产的正常进行。应其要求,我们采用三菱Fxon一40MR可编程序控制器(PLC)对该设备控制系统进行了改造。由于PIE通用性强、可靠性高、抗干扰能力强、系统组合灵活方便,使改装后的组合机床控制系统具有很好的柔性。同时降低了设备故障率,提高了生产效率,经济效益显著。

1 机床工作原理及电气控制要求

三面铣组合机床是典型的机电液一体化的自动加工设备,主要结构有底座、床身、铣削动力头、液压动力滑台、工作台、夹紧油缸、液压站等。床身安放于机床底座上,一头安装有液压动力滑台,工件及夹紧装置放于滑台上;左右铣销头装在床身两边,上方有市铣头,液压站在机床附近。

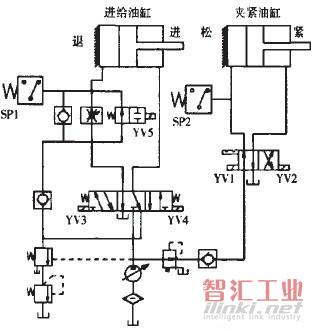

该机床采用电动机和液压系统相结合的驱动方式,其中M1为液压泵的驱动电动机,电动机M2、M3、M5、M4分别带动左侧单铣头主轴、右侧一单铣头主轴、右侧二单铣头主轴以及立铣头主轴旋转,为它们提供切削主运动,动力滑台的运动,工件松紧则由液压系统实现。图2为其液压系统原理图。

图1加工工件示意图

图2液压系统原理图

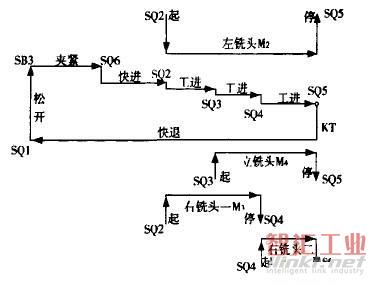

在加工图1所示零件时,先把工件装入夹具,按下按钮SB3,机床便开始自动循环的工作过程。当工件夹紧到位,压下行程开关SQ6,压力继电器SP2动作,动力滑台(工作台)开始陕速前进;到预定位置压下行程开关SQ2,滑台由快进转为工进。同时左铣头电动机M2、右铣头1电动机M3起动,左和右1铣头开始加工;滑台继续工进到压下行程开关SQ3,立铣头电动机M。起动;滑台继续工进到压下行程开关SQ4,右铣头1电动机M,停转。同时右铣头2电动机M5起动;滑台进给到终点,压下终点行程开关SQ5,立铣、左、右2三台动力头电动机均停转。此时滑台位于挡铁停留位置,压力继电器SP1动作。时间继电器KT延时后控制滑台快速退回,退回至原位时,压下行程开关SQ1;工件被松开,压力继电器SP2触点打开,夹紧行程开关SQ6放开,—个工作循环结束。

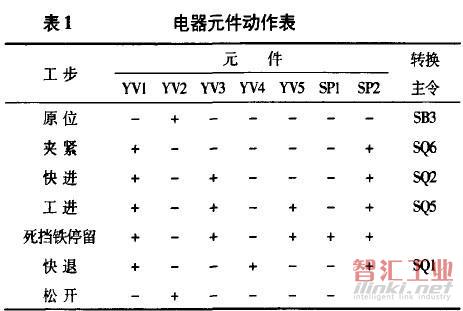

图3为三面铣组合机床自动循环工作示意图,表1为机床自动循环工作时各电器元件动作表。

图3三面铣组合机床自动循环工作示意图

机床的电气控制要求液压采电动机M1先启动,只有系统正常供油后,其它控制电路才能通电工作;动力滑台可单循环自动工作、同时具备快速(快进、快退)点动调整功能;左、右(右1、右2)、立四台单铣头既可自动循环工作,其主轴电动机M2、M3、M4、M5又均能点动对刀;夹紧油缸可进行手动松开与夹紧的调整;五台电动机均为单向旋转;另外要求有电源、油泵工作、工件夹紧、加工等信号指示;要求有照明电路和必要的联锁与保护环节等。

2 电气控制系统硬件设计

三面铣组合机床的电气控制属单机控制,输入输出均为开关鼍。根据实际控制要求,并考虑系统改造成本,在改造时尽可能使用原有电器,根据原有控制电路来计算I/O点数。其中:按钮11个、行程开关6个、转换开关1个(3个位置)、压力继电器2个,共计输入点数22个;接触器5个、电磁铁5个、指示灯4个,共计输出点数14个。

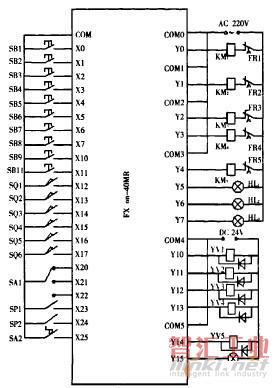

在准确计算I/O总点数的基础上,采用抗干扰强、稳定性和可靠性较高的三菱公司生产的Fxon一40MR型可编程控制器。此型号PLC输入点数为24个,输出点数为16个,继电器输出,使用电源为AC220V。

该控制系统中所有输入触发信号采用常开触点接法,所需的24 V育流电源由PLC内部提供;输出负载中的所有直流电磁换向阀同样采用由PLC内部提供的24 V直流电源,输出负载中的5个交流接触器线圈则需外接220 V交流电源,具体的I/O地址分配详见表2。

由于三面铣组合机床中按钮、行程开关及转换开关较多,为了减少输入点数,降低费用,对输入信号作了适当处理,如5台电动机的过载保护不作为输入信号,而直接接入输出线圈同路中。另外,电磁阀为感性负载并且通断频繁,为了保护PLC的输出触点,在每个电磁阀两端各并上一续流二极管,来吸收反向过电压。PIE与机床中各个电器的I/O接线图如图4所示。

图4 PLC与机床的I/O接线图

3 电气控制系统软件设计

由三面铣组合机床的控制要求可知,程序结构应包含3个部分:自动循环工作控制、调整控制以及工作状态显示部分。根据要求首先写出该组合机床的顺序功能图,再由顺序功能图,最终设计出符合要求的控制梯形图程序,如图5所示。

图5梯形图程序

由梯形图程序可知,当液压泵电动机起动以后。SA1置于0位置(即X20 ON)时,按下SB3(X2 ON),开始执行如图3所示的夹紧、快进、工进、停留、快退、松开的机床自动循环控制;SA1置于1位置(即X21 ON)时,通过SB4~SB7可对铣削动力头电动机进行点动调整控制;SAI置于2位置(即x22 ON)时,通过SB3、SBIO、SB8、SB9可对工件的夹紧与放松、动力滑台的快进与快退进行手动调整控制。

本程序经模拟调试,完全符合三面铣组合机床的电气控制要求。在使用过程中,还可根据不同的控制要求,在不改动接线或改动很少的情况下,通过改变程序来实现不同要求,节省了安装调试时间,大大提高了灵活性和生产效率。

4 结语

该三面铣组合机床控制系统经过PLC改造后,运行良好,故障率大大降低。而且改装后的组合机床控制系统具有很好的柔性,能适应产品的变化,当工艺程序变更时,只需修改程序,就可满足新的加工要求。可见传统的机械设备经过PLC改造后,既能使之成为机电一体化的新产品,适用生产过程的自动控制;又能发挥原组合机床的效能,而且投资较小。因此灵活应用PLC是实现组合机床电气自动化的有效途径。

(审核编辑: Doris)